1.本高新技术属于危险废弃物资源化技术领域,涉及应用热解技术对废盐、废酸、废碱、废活性炭进行协同处置资源化,尤其是一种废盐、废酸、废碱、废活性炭的协同处置资源化系统。

背景技术:

2.危险废物是危害人类生态环境和人体健康的重要污染源,如不进行有效处置而随意排放,不仅对水环境、空气环境和土壤环境造成严重的影响和破坏,还会对人身的安全健康构成直接威胁,因此,对危废的无害化处理和最终安全处置问题已经引起各级政府和全社会的高度重视。

3.工业生产过程中产生的固体废盐,如煤化工、农药、化肥、生物化工、医药等行业产生的危废盐以及食品行业产生的固体废盐,这些固体废盐往往含有一定量的有机物或其它杂质使得该盐无法再利用,国家相关法律文件也将这些废盐归类为危险废物。

4.在许多化工工艺系统中,废酸的处理处置是许多企业急待解决的问题之一。废酸除具有酸性外,还含有大量的杂质。根据废酸、废水组成和治理目标的差异,目前国内外采用的治理方法大致可分为3大类:回收再用、综合利用和中和处理。但是,不得不引起注意的是,即便经过酸碱中和后达到国家及地区排放标准的工业废酸仍然存在重金属超标的可能性。

5.废碱是从工业生产、配制、使用过程中产生的废碱液、固态碱及碱渣(ph=12.5的液态碱)。废碱的主要来源有工业化学品制造、化学分析及测试、金属及其它制品的除锈及清洗、废水处理、纺织印染前处理、造纸废液等。

6.随着活性炭的使用量的不断增大,废活性炭的产生量亦持续增加。活性炭在吸附饱和被更换后,使用单位均将其废弃、掩埋或烧掉,造成资源的浪费和对环境的再污染,对其最有效的处置方法即对废活性炭进行再生,以降低企业运行成本。

7.如果能够开发出一种将上述危废作为原料进行资源化处理的工艺、系统,则既可节约资源、变废为宝,又可以减少环境污染,符合国家循环经济发展要求,将产生巨大的经济效益和社会效益。

8.通过检索,尚未发现与本高新技术专利申请相关的专利公开文献。

技术实现要素:

9.本高新技术的目的在于克服现有技术的不足之处,提供一种废盐、废酸、废碱、废活性炭的协同处置资源化系统、应用和方法。

10.本高新技术解决其技术问题是采取以下技术方案实现的:

11.一种废盐、废酸、废碱、废活性炭的协同处置资源化系统,所述系统包括热解单元、尾气处理系统、溶解混凝沉淀系统、一级浸没式超滤系统、活性炭吸附系统、二级浸没式超滤系统、蒸发单元、板框压滤系统、干化处理系统、水泥窑协同处置系统、活性炭再生系统和

酸碱中和蒸发成盐系统,所述热解单元的输入端能够与危废盐相连接设置,该热解单元的输出端包括热解气输出端和废盐输出端,热解单元的热解气输出端与尾气处理系统的输入端相连接设置;所述溶解混凝沉淀系统的输入端包括废盐输入端、滤液输入端和冷凝水输入端,所述热解单元的废盐输出端与溶解混凝沉淀系统的废盐输入端相连接设置,该溶解混凝沉淀系统的输出端包括污泥输出端和上层溶液输出端,该溶解混凝沉淀系统的污泥输出端与板框压滤系统的输入端相连接设置,该板框压滤系统的输出端包括滤液输出端和滤饼输出端,该板框压滤系统的滤液输出端与溶解混凝沉淀系统的滤液输入端相连接设置,该板框压滤系统的滤饼输出端与干化处理系统的输入端相连接设置,该干化处理系统的输出端与水泥窑协同处置系统相连接设置;

12.所述溶解混凝沉淀系统的上层溶液输出端与一级浸没式超滤系统的输入端相连接设置,该一级浸没式超滤系统的输出端包括滤液输出端和污泥输出端,该一级浸没式超滤系统的污泥输出端也与板框压滤系统的输入端相连接设置;

13.所述活性炭吸附系统的输入端包括滤液输入端、活性炭输入端和再生炭输入端,该活性炭吸附系统的输出端包括滤液输出端和饱和炭输出端,该活性炭吸附系统的滤液输入端与一级浸没式超滤系统的滤液输出端相连接设置,该活性炭吸附系统的滤液输出端与二级浸没式超滤系统的输入端相连接设置;所述活性炭再生系统的输入端包括饱和炭输入端、废酸输入端和废活性炭输入端,该活性炭再生系统的输出端包括再生炭输出端和废酸输出端,该活性炭再生系统的饱和炭输入端与活性炭吸附系统的饱和炭输出端相连接设置,该活性炭再生系统的再生炭输出端与活性炭吸附系统的再生炭输入端相连接设置,该活性炭再生系统的废酸输入端能够与废酸相连接设置,该活性炭再生系统的废活性炭输入端能够与废活性炭相连接设置;

14.所述酸碱中和蒸发成盐系统的输入端包括废酸输入端和废碱输入端,该酸碱中和蒸发成盐系统的废酸输入端与活性炭再生系统的废酸输出端相连接设置,该酸碱中和蒸发成盐系统的废碱输入端能够与废碱相连接设置,该酸碱中和蒸发成盐系统的输出端也与热解单元的输入端相连接设置;

15.所述二级浸没式超滤系统的输出端包括滤液输出端和活性炭输出端,所述蒸发单元的输入端包括滤液输入端和蒸汽输入端,所述二级浸没式超滤系统的活性炭输出端与活性炭吸附系统的活性炭输入端相连接设置,该二级浸没式超滤系统的滤液输出端与蒸发单元的滤液输入端相连接设置;所述尾气处理系统的输出端包括蒸汽输出端,该尾气处理系统的蒸汽输出端与蒸发单元的蒸汽输入端相连接设置,该蒸发单元的输出端包括成品输出端和冷凝水输出端,该蒸发单元的成品输出端能够输出最终产品,该蒸发单元的冷凝水输出端与溶解混凝沉淀系统的冷凝水输入端相连接设置。

16.而且,所述板框压滤系统为板框压滤机;

17.或者,所述热解单元为回转窑热解系统。

18.而且,所述热解单元由两段串联的回转窑组成。

19.而且,第一段热解炉操作温度为200℃-500℃,第二段操作温度为500℃-800℃。

20.而且,所述第一段热解炉操作温度为350℃-400℃,第二段操作温度为550℃-600℃。

21.而且,所述活性炭再生系统为耙式炉。

22.本高新技术取得的优点和积极效果是:

23.1、本高新技术系统包括热解单元、尾气处理系统、溶解混凝沉淀系统、一级浸没式超滤系统、活性炭吸附系统、二级浸没式超滤系统、蒸发单元、板框压滤系统、干化处理系统、水泥窑协同处置系统、活性炭再生系统和酸碱中和蒸发成盐系统,其中活性炭可以采用废活性炭再生重复利用,再生过程所涉及到的废酸废碱也可中和成盐与原有废盐一起处理,尾气处理过程中所产生的蒸气可以作为蒸发结晶热源,蒸发结晶所产生的蒸气冷凝水也可以作为溶盐水。本高新技术系统既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。

24.2、本高新技术方法结合回转窑、溶解过滤、耙式炉、酸碱中和,和蒸发结晶等技术,实现了废盐、废酸、废碱和废活性炭的协同处置与综合利用,所得产品符合gb/t5462-2015工业干盐二级标准或湿盐二级标准,所得产品符合gb/t6009-2014工业无水硫酸钠ⅱ类合格品标准,协同处置的结果既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。

附图说明

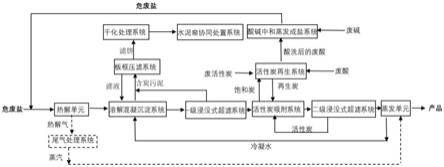

25.图1为本高新技术系统的一种结构连接示意图。

具体实施方式

26.下面结合通过具体实施例对本高新技术作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本高新技术的保护范围。

27.本高新技术未具体详细描述的结构,均可以理解为本领域的常规结构。

28.一种废盐、废酸、废碱、废活性炭的协同处置资源化系统,如图1所示,所述系统包括热解单元、尾气处理系统、溶解混凝沉淀系统、一级浸没式超滤系统、活性炭吸附系统、二级浸没式超滤系统、蒸发单元、板框压滤系统、干化处理系统、水泥窑协同处置系统、活性炭再生系统和酸碱中和蒸发成盐系统,所述热解单元的输入端能够与危废盐相连接设置,该热解单元的输出端包括热解气输出端和废盐输出端,热解单元的热解气输出端与尾气处理系统的输入端相连接设置;所述溶解混凝沉淀系统的输入端包括废盐输入端、滤液输入端和冷凝水输入端,所述热解单元的废盐输出端与溶解混凝沉淀系统的废盐输入端相连接设置,该溶解混凝沉淀系统的输出端包括污泥输出端和上层溶液输出端,该溶解混凝沉淀系统的污泥输出端与板框压滤系统的输入端相连接设置,该板框压滤系统的输出端包括滤液输出端和滤饼输出端,该板框压滤系统的滤液输出端与溶解混凝沉淀系统的滤液输入端相连接设置,该板框压滤系统的滤饼输出端与干化处理系统的输入端相连接设置,该干化处理系统的输出端与水泥窑协同处置系统相连接设置;

29.所述溶解混凝沉淀系统的上层溶液输出端与一级浸没式超滤系统的输入端相连接设置,该一级浸没式超滤系统的输出端包括滤液输出端和污泥输出端,该一级浸没式超滤系统的污泥输出端也与板框压滤系统的输入端相连接设置;

30.所述活性炭吸附系统的输入端包括滤液输入端、活性炭输入端和再生炭输入端,该活性炭吸附系统的输出端包括滤液输出端和饱和炭输出端,该活性炭吸附系统的滤液输入端与一级浸没式超滤系统的滤液输出端相连接设置,该活性炭吸附系统的滤液输出端与

二级浸没式超滤系统的输入端相连接设置;所述活性炭再生系统的输入端包括饱和炭输入端、废酸输入端和废活性炭输入端,该活性炭再生系统的输出端包括再生炭输出端和废酸输出端,该活性炭再生系统的饱和炭输入端与活性炭吸附系统的饱和炭输出端相连接设置,该活性炭再生系统的再生炭输出端与活性炭吸附系统的再生炭输入端相连接设置,该活性炭再生系统的废酸输入端能够与废酸相连接设置,该活性炭再生系统的废活性炭输入端能够与废活性炭相连接设置;

31.所述酸碱中和蒸发成盐系统的输入端包括废酸输入端和废碱输入端,该酸碱中和蒸发成盐系统的废酸输入端与活性炭再生系统的废酸输出端相连接设置,该酸碱中和蒸发成盐系统的废碱输入端能够与废碱相连接设置,该酸碱中和蒸发成盐系统的输出端也与热解单元的输入端相连接设置;

32.所述二级浸没式超滤系统的输出端包括滤液输出端和活性炭输出端,所述蒸发单元的输入端包括滤液输入端和蒸汽输入端,所述二级浸没式超滤系统的活性炭输出端与活性炭吸附系统的活性炭输入端相连接设置,该二级浸没式超滤系统的滤液输出端与蒸发单元的滤液输入端相连接设置;所述尾气处理系统的输出端包括蒸汽输出端,该尾气处理系统的蒸汽输出端与蒸发单元的蒸汽输入端相连接设置,该蒸发单元的输出端包括成品输出端和冷凝水输出端,该蒸发单元的成品输出端能够输出最终产品,该蒸发单元的冷凝水输出端与溶解混凝沉淀系统的冷凝水输入端相连接设置。

33.在本实施例中,所述板框压滤系统为板框压滤机。

34.在本实施例中,所述热解单元由两段串联的回转窑组成,第一段热解炉操作温度为200℃-500℃,优选350℃-400℃;第二段操作温度为500℃-800℃,优选550℃-600℃。

35.在本实施例中,所述热解单元为回转窑热解系统。

36.在本实施例中,所述活性炭再生系统为耙式炉。

37.一种废盐、废酸、废碱、废活性炭的协同处置资源化方法,步骤如下:

38.a、从外单位收的危废盐送入热解单元,进行高温热解,尽可能去除水分和有机物,危废盐为氯化钠或硫酸钠废盐;热解单元排出的废盐进入溶解混凝沉淀系统;热解单元排出的烟气进入尾气处理系统;尾气处理系统采用二燃室+脱氮(sncr或scr,优选sncr)+余热锅炉+烟气急冷+活性炭吸附+半干法脱酸+布袋除尘+湿法脱酸+烟气脱白的处理工艺;余热锅炉所产生的蒸气作为蒸发结晶系统的热源;

39.b、蒸发结晶系统所得蒸气冷凝水作为溶解混凝沉淀系统的溶解用水,进入溶解混凝沉淀系统的废盐经过加药混凝沉淀处理,池底的污泥输送入板框压滤系统,所得滤液返回溶解混凝沉淀系统,所得滤饼在经过干化处理后送入外单位水泥窑协同处置;溶解混凝沉淀系统中的上层溶液进入一级浸没式超滤系统,滤得沉淀进入板框压滤系统;所得滤液进入活性炭吸附系统;

40.c、一级浸没式超滤系统所得滤液进入活性炭吸附系统,吸附其中未被热解过程分解的有机物;所得饱和炭与从外单位收上来的废活性炭先进行酸洗,所使用酸为从外单位收上来的废酸,酸洗之后的废活性炭进入活性炭再生系统进行再生;再生后的活性炭进入活性炭吸附系统重复利用;酸洗后的废酸与从外单位收上来的废碱进入酸碱中和蒸发成盐系统,所得危废盐与从外单位收上来的危废盐一起进入热解单元;

41.d、活性炭吸附系统所得滤液进入二级浸没式超滤系统,所得过滤沉淀返回活性炭

吸附装置重复利用;

42.e、二级浸没式超滤系统所得滤液进入蒸发单元;尾气处理系统的副产蒸气作为蒸发单元的热源,所得产品符合国家工业盐二级标准,能够进行外售,蒸发结晶系统所得蒸气冷凝水作为溶解用水。

43.在本实施例中,所述脱氮工艺为sncr或scr,优选sncr;

44.在本实施例中,所述废酸为废盐酸,浓度为5%-30%;或废酸为废硫酸,浓度为5%-80%;废碱为废氢氧化钠,优选废氢氧化钠溶液;所述废活性炭为粉末炭或颗粒炭,优选颗粒炭;

45.在本实施例中,所述蒸发单元的结晶操作方式为单效蒸发结晶或多效蒸发结晶或mvr蒸发结晶,优选多效蒸发或mvr蒸发结晶。

46.更具体地,相关制备如下:

47.处理废盐为氯化钠废盐,年处理量为5万吨,年处理时间为7200小时。

48.废盐进入热解单元,热解单元由两段串联的回转窑组成,第一段热解炉操作温度为350℃-400℃;第二段操作温度为550℃-600℃;第二段热解炉排出的废盐进入溶解混凝沉淀系统;两段热解炉排出的烟气进入尾气处理系统;尾气处理系统采用二燃室+sncr脱氮+余热锅炉+烟气急冷+活性炭吸附+半干法脱酸+布袋除尘+湿法脱酸+烟气脱白的处理工艺;余热锅炉所产生的蒸气作为蒸发结晶操作的热源。

49.第二段热解炉排出的废盐进入溶解混凝沉淀系统,蒸发结晶系统所得蒸气冷凝水作为溶解用水;加水所得的溶液经过加药混凝沉淀处理,池底的污泥输送入板框压滤机,压滤所得滤液返回溶解混凝沉淀系统;混凝沉淀系统中的上层溶液进入一级浸没式超滤,所得滤液进入活性炭吸附系统,滤得沉淀与混凝沉淀池底污泥一起进入板框压滤机;板框压滤机所得滤饼在经过干化处理后送入外单位水泥窑协同处置,干化后的滤饼约1248吨/年。

50.一级浸没式超滤所得滤液进入活性炭吸附系统,吸附其中未被热解过程分解的有机物;所得饱和炭与从外单位收上来的废活性炭先进行酸洗,所使用酸为从外单位收上来的废酸,酸洗之后的废活性炭进入活性炭再生系统进行再生,所用再生设备为耙式炉;再生后的活性炭进入活性炭吸附系统重复利用;酸洗后的废酸与从外单位收上来的废碱进入酸碱中和蒸发成盐系统,所得危废盐与从外单位收上来的危废盐一起进入回转窑热解系统。从外单位收上来的废活性炭为1万吨/年;废酸为废盐酸,0.5万吨/年,浓度为20%;废碱为废氢氧化钠溶液,0.5万吨/年,浓度为20%;废活性炭为颗粒炭。

51.活性炭吸附系统所得滤液进入二级浸没式超滤系统,所得过滤沉淀返回活性炭吸附装置重复利用。

52.二级浸没式超滤系统所得滤液进入蒸发结晶单元,蒸发结晶操作方式为mvr蒸发结晶;尾气处理系统的副产蒸气作为蒸发结晶系统热源,待运行稳定后,蒸发操作所需热源为经过压缩机加压升温后的蒸发结晶器所产生的蒸气。

53.在该工艺操作下,可获得成品盐4万吨/年,且所得产品符合gb/t5462-2015工业干盐二级标准并进行外售;蒸发结晶系统所得蒸气冷凝水可返回溶盐池作为溶解用水循环利用,也可返回余热锅炉循环利用,可大量节省自来水消耗;整个系统所需活性炭为再生的废活性炭,酸洗用酸液为回收的废酸液,中和所用碱为回收的废碱液,所需原料均为从产废企业回收的危废,原料费用为零,且可征收处置费,工程投产后预计两年回收全部投资。

54.尽管为说明目的公开了本高新技术的实施例,但是本领域的技术人员可以理解:在不脱离本高新技术及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本高新技术的范围不局限于实施例所公开的内容。

技术特征:

1.一种废盐、废酸、废碱、废活性炭的协同处置资源化系统,其特征在于:所述系统包括热解单元、尾气处理系统、溶解混凝沉淀系统、一级浸没式超滤系统、活性炭吸附系统、二级浸没式超滤系统、蒸发单元、板框压滤系统、干化处理系统、水泥窑协同处置系统、活性炭再生系统和酸碱中和蒸发成盐系统,所述热解单元的输入端能够与危废盐相连接设置,该热解单元的输出端包括热解气输出端和废盐输出端,热解单元的热解气输出端与尾气处理系统的输入端相连接设置;所述溶解混凝沉淀系统的输入端包括废盐输入端、滤液输入端和冷凝水输入端,所述热解单元的废盐输出端与溶解混凝沉淀系统的废盐输入端相连接设置,该溶解混凝沉淀系统的输出端包括污泥输出端和上层溶液输出端,该溶解混凝沉淀系统的污泥输出端与板框压滤系统的输入端相连接设置,该板框压滤系统的输出端包括滤液输出端和滤饼输出端,该板框压滤系统的滤液输出端与溶解混凝沉淀系统的滤液输入端相连接设置,该板框压滤系统的滤饼输出端与干化处理系统的输入端相连接设置,该干化处理系统的输出端与水泥窑协同处置系统相连接设置;所述溶解混凝沉淀系统的上层溶液输出端与一级浸没式超滤系统的输入端相连接设置,该一级浸没式超滤系统的输出端包括滤液输出端和污泥输出端,该一级浸没式超滤系统的污泥输出端也与板框压滤系统的输入端相连接设置;所述活性炭吸附系统的输入端包括滤液输入端、活性炭输入端和再生炭输入端,该活性炭吸附系统的输出端包括滤液输出端和饱和炭输出端,该活性炭吸附系统的滤液输入端与一级浸没式超滤系统的滤液输出端相连接设置,该活性炭吸附系统的滤液输出端与二级浸没式超滤系统的输入端相连接设置;所述活性炭再生系统的输入端包括饱和炭输入端、废酸输入端和废活性炭输入端,该活性炭再生系统的输出端包括再生炭输出端和废酸输出端,该活性炭再生系统的饱和炭输入端与活性炭吸附系统的饱和炭输出端相连接设置,该活性炭再生系统的再生炭输出端与活性炭吸附系统的再生炭输入端相连接设置,该活性炭再生系统的废酸输入端能够与废酸相连接设置,该活性炭再生系统的废活性炭输入端能够与废活性炭相连接设置;所述酸碱中和蒸发成盐系统的输入端包括废酸输入端和废碱输入端,该酸碱中和蒸发成盐系统的废酸输入端与活性炭再生系统的废酸输出端相连接设置,该酸碱中和蒸发成盐系统的废碱输入端能够与废碱相连接设置,该酸碱中和蒸发成盐系统的输出端也与热解单元的输入端相连接设置;所述二级浸没式超滤系统的输出端包括滤液输出端和活性炭输出端,所述蒸发单元的输入端包括滤液输入端和蒸汽输入端,所述二级浸没式超滤系统的活性炭输出端与活性炭吸附系统的活性炭输入端相连接设置,该二级浸没式超滤系统的滤液输出端与蒸发单元的滤液输入端相连接设置;所述尾气处理系统的输出端包括蒸汽输出端,该尾气处理系统的蒸汽输出端与蒸发单元的蒸汽输入端相连接设置,该蒸发单元的输出端包括成品输出端和冷凝水输出端,该蒸发单元的成品输出端能够输出最终产品,该蒸发单元的冷凝水输出端与溶解混凝沉淀系统的冷凝水输入端相连接设置。2.根据权利要求1所述的废盐、废酸、废碱、废活性炭的协同处置资源化系统,其特征在于:所述板框压滤系统为板框压滤机;或者,所述热解单元为回转窑热解系统。3.根据权利要求2所述的废盐、废酸、废碱、废活性炭的协同处置资源化系统,其特征在

于:所述热解单元由两段串联的回转窑组成。4.根据权利要求1至3任一项所述的废盐、废酸、废碱、废活性炭的协同处置资源化系统,其特征在于:所述活性炭再生系统为耙式炉。

技术总结

本高新技术涉及一种废盐、废酸、废碱、废活性炭的协同处置资源化系统、应用和方法,所述系统包括热解单元、尾气处理系统、溶解混凝沉淀系统、一级浸没式超滤系统、活性炭吸附系统、二级浸没式超滤系统、蒸发单元、板框压滤系统、干化处理系统、水泥窑协同处置系统、活性炭再生系统和酸碱中和蒸发成盐系统。应用本高新技术系统既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。又可以最大程度实现资源的循环利用。又可以最大程度实现资源的循环利用。

技术开发人、权利持有人:张旭 张宏策 伍可炳 刘海伦 吴雅菲 葛超逸