1.本高新技术涉及污水处理技术领域,尤其涉及一种厌氧反应装置。

背景技术:

2.目前,厌氧生物处理污水是一种新兴的污水处理方法,相较于其他传统的污水处理方法而言更加环保和可持续,厌氧生物处理污水大多需要使用uasb反应器进行处理。

3.现有技术中,提供了一种uasb反应器,该反应器由污泥反应区、三相分离器和集气室三部分组成。在底部的污泥反应区内存留大量厌氧污泥,这些具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。要处理的污水从底部的进水管流入,与污泥层中的污泥进行混合接触,污泥中的微生物分解污水中的有机物,将其转化成沼气,沼气以微小气泡的形式不断放出,微小气泡在上升的过程中,不断合并,逐渐形成较大的气泡。

4.由于沼气的搅动,在污泥层上部形成有污泥浓度较稀薄的泥水混合物。掺杂有沼气气泡的泥水混合物飞溅进入三相分离器。沼气由三相分离器的集气罩收集后进入集气室,集气室上方设置有导管,通过导管将集气室内的沼气排出。泥水混合物则通过集气罩和阻气板之间的缝隙进入沉淀区,进行泥水分离,上清液从顶部的出水管排出,沉淀污泥则在重力的作用下返回反应区。

5.该反应器厌氧复合床的滤料装填厚度过大,容易发生堵塞,厌氧污泥床的悬浮污泥区高度设置偏大,使装置的容积利用率降低,厌氧污泥也容易流失。

6.因此,有必要提供一种新的厌氧反应装置解决上述技术问题。

技术实现要素:

7.本高新技术解决的技术问题是提供一种污泥区高度低、污泥不易流失的厌氧反应装置。

8.为解决上述技术问题,本高新技术提供的厌氧反应装置包括:

9.壳体;

10.生物反应器,所述生物反应器悬设于所述壳体内,所述生物反应器的顶端具有开口,所述生物反应器的底端与一布水器连通,所述生物反应器内填充有厌氧污泥;

11.污水管,所述污水管的一端贯穿所述壳体的顶端,并朝向所述开口设置;

12.三相分离器,所述三相分离器包括支撑板、排气管组件及多个集气罩,所述支撑板位于所述生物反应器的上方,且所述支撑板的两端与所述壳体连接;各所述集气罩间隔设置,且均支撑于所述支撑板;所述排气管组件的一端与所述集气罩连通,所述排气管组件的另一端贯穿所述壳体;

13.污泥回流装置,所述污泥回流装置用于将自所述布水器中滑出的所述厌氧污泥,送回至所述生物反应器内。

14.优选地,所述生物反应器包括第一填料板、第二填料板与污泥挂膜,所述第一填料板与所述第二填料板上下间隔设置,所述污泥挂膜的两端分别与所述第一填料板以及所述

第二填料板连接;所述污泥挂膜用于填充所述厌氧污泥;其中,所述第一填料板具有所述开口,所述布水器与所述第二填料板连通。

15.优选地,所述第一填料板与所述第二填料板的两端均与所述壳体连接。

16.优选地,所述厌氧反应装置还包括集水槽结构与排水管,所述集水槽结构位于所述集气罩的上方,所述集水槽结构的一端与所述壳体连接,所述排水管的一端贯穿所述壳体后,与所述集水槽结构的另一端连通。

17.优选地,所述厌氧反应装置还包括弹射件,所述弹射件位于所述布水器的下方。

18.优选地,所述污泥回流装置包括污泥泵、第一管体与第二管体,第一管体的一端位于所述布水器的下方,所述第一管体的另一端与所述污泥泵连接;所述第二管体的一端位于所述生物反应器与所述集气罩之间,所述第二管体的另一端与所述污泥泵连接。

19.优选地,所述污泥泵安装于所述壳体的外部。

20.优选地,所述弹射件包括弹射板和支撑杆,所述支撑杆的底端与所述壳体底端连接,所述弹射板位于所述布水器的下方,并安装于所述支撑杆。

21.与相关技术相比较,本高新技术提供的厌氧反应装置具有如下有益效果:

22.本高新技术提供的厌氧反应装置先通过污水管从壳体的顶端向悬设于所述壳体内的生物反应器输入污水,污泥仅仅存储于悬空的生物反应器内,与相关技术中,污水从壳体的底端排入,且污泥从壳体的底端堆积的装置相比,本高新技术提供厌氧反应装置有效的降低了污泥的高度,不容易发生堵塞;同时污泥回流装置的设置,增加污泥浓度,防止污泥流失。

附图说明

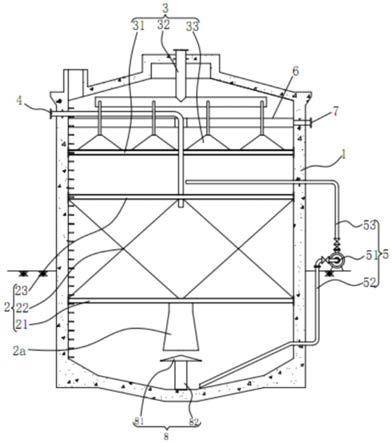

23.图1为本高新技术提供的厌氧反应装置的一种较佳实施例的结构示意图;

24.图2为图1所示的集气罩与支撑板的一较优的装配图;

25.图3为图1所示的弹射板的一较优的俯视结构示意图;

26.图4为图1所示支撑杆的一较优的剖视结构示意图。

27.图中标号:

[0028]1‑

壳体、2

‑

生物反应器、3

‑

三相分离器、4

‑

污水管、5

‑

污泥回流装置、6

‑

集水槽结构、7

‑

排水管、8

‑

弹射件;

[0029]

21

‑

第二填料板、22

‑

污泥挂膜、23

‑

第一填料板、2a

‑

布水器;

[0030]

31

‑

支撑板、32

‑

排气管组件、33

‑

集气罩;

[0031]

51

‑

污泥泵、52

‑

第一管体、53

‑

第二管体;

[0032]

81

‑

弹射板、82

‑

支撑杆;

[0033]

811

‑

锥形座、812

‑

分流条块。

[0034]

821

‑

转动座、822

‑

凹槽、823

‑

立杆、824

‑

密封圈、825

‑

轴承座。

具体实施方式

[0035]

下面结合附图和实施方式对本高新技术作进一步说明。

[0036]

请参阅图1,在本高新技术的一实施例中,厌氧反应装置包括:

[0037]

壳体1;

[0038]

生物反应器2,所述生物反应器2悬设于所述壳体1内,所述生物反应器2的顶端具有开口,所述生物反应器2的底端与一布水器 2a连通,所述生物反应器2内填充有厌氧污泥;

[0039]

污水管4,所述污水管4的一端贯穿所述壳体1的顶端,并朝向另一所述开口设置;

[0040]

三相分离器3,所述三相分离器3包括支撑板31、排气管组件 32及多个集气罩33,所述支撑板31位于所述生物反应器2的上方,且所述支撑板31的两端与所述壳体1连接;各所述集气罩33间隔设置,且均支撑于所述支撑板31;所述排气管组件32的一端与所述集气罩33连通,所述排气管组件32的另一端贯穿所述壳体1;

[0041]

污泥回流装置5,所述污泥回流装置5用于将自所述布水器23 中滑出的所述厌氧污泥,送回至所述生物反应器2内。

[0042]

本高新技术提供的厌氧反应装置先通过污水管4从壳体1的顶端向悬设于所述壳体1内的生物反应器2输入污水,污泥仅仅存储于悬空的生物反应器2内,与相关技术中,污水从壳体1的底端排入,且污泥从壳体1的底端堆积的装置相比,本高新技术提供厌氧反应装置有效的降低了污泥的高度,不容易发生堵塞;同时污泥回流装置5的设置,增加污泥浓度,防止污泥流失。

[0043]

所述生物反应器2包括第一填料板23、第二填料板21与污泥挂膜22,所述第一填料板23与所述第二填料板21上下间隔设置,所述污泥挂膜22的两端分别与所述第一填料板23以及所述第二填料板 21连接;所述污泥挂膜33用于填充所述厌氧污泥;其中,所述第一填料板23具有所述开口,所述布水器2a与所述第二填料板21连通。

[0044]

在一实施例中,所述第一填料板23与所述第二填料板21的两端可以均与所述壳体1连接,以保证填料板的结构稳定性。

[0045]

可以理解,在另一实施例中,上述的填料板也可以一端与所述壳体连接。

[0046]

当壳体1的主体呈圆柱体时,所述第一填料板23可以为圆环状板件,所述第二填料板21可以为圆状板件。

[0047]

在一实施中,所述污水管4的一端可以伸入所述生物反应器2内,以防止气体自污水管4泄露。

[0048]

在另一实施中,所述污水管4的一端也可以悬设于所述生物反应器2的上方。

[0049]

所述厌氧反应装置还包括集水槽结构6与排水管7,所述集水槽结构6位于所述集气罩33的上方,所述集水槽结构6的一端与所述壳体1连接,所述排水管7的一端贯穿所述壳体1后,与所述集水槽结构6的另一端连通。

[0050]

请参阅图2,所述支撑板31的数量可以为多个,例如2个,2个所述支撑板31分别位于所述集气罩33的两端。例如,3个,2个所述支撑板31分别位于所述集气罩33的两端,1个所述支撑板31位于所述集气罩33的中间。

[0051]

所述集水槽结构6可以具有一定的倾斜角,以朝向排水管7倾斜;两个相邻的集气罩33与支撑板31之间容易贱入液体,所述集水槽结构6能够收集贱入的液体,并将液体自所述排水管7中排出。

[0052]

请再次参阅图1,所述污泥回流装置5包括污泥泵51、第一管体 52与第二管体53,第一管体52的一端位于所述布水器23的下方,所述第一管体52的另一端与所述污泥泵51连接;所述第二管体53 的一端位于所述生物反应器2与所述集气罩33之间,所述第二管体 53

的另一端与所述污泥泵51连接。

[0053]

所述污泥泵51可以安装于所述壳体1的外部。

[0054]

所述壳体1的顶侧设有检修孔,以便于维修人员的检修。可以理解,检修孔大部分时间处于封闭的状态。

[0055]

本高新技术提供的厌氧反应装置的工作原理如下:

[0056]

废水从污水管4流入生物反应器2;与厌氧污泥进行混合接触,污泥中的微生物分解污水中的有机物,将其转化成甲烷及二氧化碳气体,气体以微小气泡的形式不断放出,微小气泡在上升的过程中,不断合并,逐渐形成较大的气泡。

[0057]

由于气体的搅动,在污泥层上部形成有污泥浓度较稀薄的泥水混合物。掺杂有气体气泡的泥水混合物飞溅进入三相分离器3。

[0058]

气体由三相分离器3的集气罩33收集后进入排气管组件32,通过排气管组件32将沼气排出。

[0059]

泥水混合物则通过两个相邻的集气罩33与支撑板31之间的缝隙进入沉淀区,进行泥水分离,上清液从集水槽结构6与排水管7排出,沉淀污泥则在重力的作用下返回生物反应器2。

[0060]

请结合参阅图3

‑

4,所述厌氧反应装置还可以包括弹射件8,所述弹射件8位于所述布水器2a的下方。

[0061]

所述弹射件8包括弹射板81和支撑杆82,所述支撑杆82的底端与所述壳体1的底侧内壁固定连接,所述弹射板81安装于所述支撑杆82。

[0062]

所述支撑杆82包括转动座821、轴承座825、立杆823、密封圈 824;

[0063]

所述弹射板81的底侧安装于转动座821,所述转动座821的底侧开设有凹槽822,所述凹槽822的顶侧内壁上固定连接有轴承座 825,所述轴承座823与所述立杆823转动套接,所述立杆823上固定套接有密封圈824,所述密封圈824与所述凹槽822的内壁密封连接。

[0064]

所述弹射板81包括锥形座811,所述锥形座811的顶侧设有多个分流条块812,所述锥形座811与所述转动座821固定连接。

[0065]

通过锥形座811顶侧的分流条块812,水和污泥从布水器23流出时,落在锥形座811上,通过分流条块812推动锥形座811转动,使水和污泥更加均匀的散布在壳体1的底端,以便于污泥回流装置5 抽取。

[0066]

以上所述仅为本高新技术的实施例,并非因此限制本高新技术的专利范围,凡是利用本高新技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本高新技术的专利保护范围内。

技术特征:

1.一种厌氧反应装置,其特征在于,包括:壳体;生物反应器,所述生物反应器悬设于所述壳体内,所述生物反应器的顶端具有开口,所述生物反应器的底端与一布水器连通,所述生物反应器内填充有厌氧污泥;污水管,所述污水管的一端贯穿所述壳体的顶端,并朝向所述开口设置;三相分离器,所述三相分离器包括支撑板、排气管组件及多个集气罩,所述支撑板位于所述生物反应器的上方,且所述支撑板的两端与所述壳体连接;各所述集气罩间隔设置,且均支撑于所述支撑板;所述排气管组件的一端与所述集气罩连通,所述排气管组件的另一端贯穿所述壳体;污泥回流装置,所述污泥回流装置用于将自所述布水器中滑出的所述厌氧污泥,送回至所述生物反应器内。2.如权利要求1所述厌氧反应装置,其特征在于,所述生物反应器包括第一填料板、第二填料板与污泥挂膜,所述第一填料板与所述第二填料板上下间隔设置,所述污泥挂膜的两端分别与所述第一填料板以及所述第二填料板连接;所述污泥挂膜用于填充所述厌氧污泥;其中,所述第一填料板具有所述开口,所述布水器与所述第二填料板连通。3.如权利要求2所述的厌氧反应装置,其特征在于,所述第一填料板与所述第二填料板的两端均与所述壳体连接。4.如权利要求1所述的厌氧反应装置,其特征在于,所述厌氧反应装置还包括集水槽结构与排水管,所述集水槽结构位于所述集气罩的上方,所述集水槽结构的一端与所述壳体连接,所述排水管的一端贯穿所述壳体后,与所述集水槽结构的另一端连通。5.如权利要求1所述的厌氧反应装置,其特征在于,所述厌氧反应装置还包括弹射件,所述弹射件位于所述布水器的下方。6.如权利要求1

‑

5中任一项所述厌氧反应装置,其特征在于,所述污泥回流装置包括污泥泵、第一管体与第二管体,第一管体的一端位于所述布水器的下方,所述第一管体的另一端与所述污泥泵连接;所述第二管体的一端位于所述生物反应器与所述集气罩之间,所述第二管体的另一端与所述污泥泵连接。7.如权利要求6所述的厌氧反应装置,其特征在于,所述污泥泵安装于所述壳体的外部。8.如权利要求5所述的厌氧反应装置,其特征在于,所述弹射件包括弹射板和支撑杆,所述支撑杆的底端与所述壳体底端连接,所述弹射板位于所述布水器的下方,并安装于所述支撑杆。

技术总结

本高新技术提供一种厌氧反应装置,包括:壳体;生物反应器,所述生物反应器悬设于所述壳体内,所述生物反应器的顶端具有开口,所述生物反应器的底端与一布水器连通,所述生物反应器内填充有厌氧污泥;污水管,所述污水管的一端贯穿所述壳体的顶端,并朝向所述开口设置;三相分离器,所述三相分离器包括支撑板、排气管组件及多个集气罩;污泥回流装置,所述污泥回流装置用于将自所述布水器中滑出的所述厌氧污泥,送回至所述生物反应器内。本高新技术提供的厌氧反应装置具有污泥滤料装填厚度低,不容易发生堵塞,容积利用率大,厌氧污泥也不容易流失的优点。不容易流失的优点。不容易流失的优点。

技术开发人、权利持有人:杨大卜 薛向旭 王竞 彭超 周熠 周学文