1.本发明涉及用于转化含盐水性污泥的方法和系统。

背景技术:

2.水产养殖业正在持续增长,具有巨大的经济效益。目前,可以在不同类型的网箱养殖场中饲养鱼直到收获,例如将敞开的网箱直接放置在水中或将网箱直接放置在海水中时进行“离岸养殖”。另一种替代方法是包括一系列培养池并且在其中对水进行连续再循环和监控的代表性再循环水产养殖系统(ras)。因此,鱼养殖场可以位于陆地或海上的不同区域,有时是孤立的并且离网(off-grid)连接。

3.鱼养殖业还面临着不同的挑战,诸如逃逸的鱼/遗传相互作用、污染和排放、疾病和寄生虫、沿海区域的利用、饲料/饲料资源。因此,近来,已经开发出了不同的封闭式网箱养殖场概念,具有许多积极益处,诸如防止鱼的逃逸,避免鱼虱问题,更少的药物和抗生素,而且鱼污泥将不再到达海底。封闭鱼养殖场网箱代表一种良好的环境措施,但也会带来必须解决的新挑战,例如巨大量的污泥将从封闭式鱼养殖场的底部收集、泵送并陆地运输。这种污泥具有生成能量的巨大潜力,并且它也是氮(n)、磷(p)、重金属(cd、pb、hg、ni、zn、cu、cr)、盐(nacl)、迄今为止尚未开发/回收的其他矿物质的有价值的来源。封闭式网箱鱼养殖场的另一挑战是,不得不向鱼提供巨大量的氧气,以便维持鱼的健康和福利。如果氧气是从不同的商业生产商购买的,这会带来显著的成本。

4.例如,如果鱼养殖业将设法收集和再利用来自100万吨鲑鱼/年中的所有污泥以生产生物气(biogas),则可以生产7000-19000万m3的甲烷,相当于0.7-2twh的能量。相比之下,根据挪威统计局,2009年卑尔根市(bergen)区域具有人口252051名居民,使用了总计2.0334twh的能量。根据渔业理事会,2018年3月挪威的总鱼产量为728531吨,其中的103788吨位于霍达兰(hordaland)区域。根据milostatus,780吨鱼将生成与11780名居民一样多的污泥形式的废物。因此,挪威的总鱼产量可以生成与1300-1400万名居民(大约是挪威人口的3倍)一样多的污泥形式的废物;但是,如果收集和再利用这些污泥则可以生成最高达670万nm3的甲烷或65gwh/年。水产养殖业的目标是将其产量增加至原来的5倍,直到2050年使得潜在甲烷产量达到5.8亿nm3或5.7twh/年。

5.迄今为止已经提出的用于污泥处理的不同解决方案的目标是过滤、脱水和/或干燥污泥直到95-98%总固体。之后,或将干燥的团粒递送至废物回收厂(例如丹麦、瑞典)以生产生物气,或至不同的生产线以用作“绿色燃料”,例如水泥。一个水泥厂具有的燃烧能力最大为12000吨干污泥(fiskeslam som brensel-tom berntsen,heidelbergcement http://tekset.no/wp-content/uploads/2017/02/14-berntsen.pdf)。无论如何,这些解决方案带来了显著的运输成本和环境后果。此外,通过焚烧和/或燃烧干燥的污泥团粒,浪费了仍然存在的所有有价值的组分。

6.用于大规模生产生物气和肥料的另一废物回收技术是厌氧消化。厌氧消化池回收装置的数量仍在增加,但是它们主要使用来自污水、木材、植物等中的混合废物。当涉及到

鱼污泥时,厌氧消化技术只能用于由陆地鱼养殖场生成的污泥,所谓的淡水鱼污泥。这里的挑战是,在厌氧消化池装置中生物气生产是相当缓慢的(需要最多达20-30天来生产生物气),这些装置相当昂贵并且在所需单元例如消化池、储液池、收集器的周围需要大面积陆地。因此,需要用于处理这种大体积的生成的废物的新技术。

7.当涉及由使用淡水与海水的混合物的基于海水的鱼养殖场或ras生成的污泥时,污泥中存在盐。这种盐会破坏厌氧消化池单元内的培养基/细菌。因此,对于这种特定类型的污泥,只有在污泥经过脱盐(通过使用大量的淡水)、脱水和/或干燥(通过使用大量能量)后才能使用厌氧消化技术。根据消化池制造商,盐水平需要降低至1%(enspar biogas,www.enspar.de)和25%(schmack biogas,www.schmack-biogas.com)。

8.现有技术的公开

9.us6398921描述了用于从废水污泥中气化固体有机物质的方法,该方法涉及使用离心、微波热交换和螺旋压力分离的组合将污泥脱水至按重量计至少35%的固体含量。然后,使变性的固体通过穿过加热的倾斜螺旋钻而至少部分地热解。然后,通过暴露于高强度微波场使热解固体、焦油和气体气化。如果污泥包含盐,则不能使用该方法。

10.本发明的目的

11.本发明的目的是提供可以处理含盐污泥的方法和系统。本发明的方法和系统以紧凑且快速的过程实现,其中,产物的组成可以通过控制微波强度通过反应温度和反应动力学来控制。本方法和系统还可以用于处理具有低盐量或没有盐量的污泥。

技术实现要素:

12.本发明的第一方面涉及用于将含盐水性污泥持续大规模转化为气体和固体残渣的方法,其中,所述方法包括:

[0013]-将所述含盐水性污泥脱水为20-60%的水含量(重量/重量);并且之后;

[0014]-将脱水污泥通过微波辐射加热至500℃至1000℃的温度,其中,所述微波辐射生成热和蒸汽,

[0015]-部分或完全热解所述脱水污泥以产生热解产物,其中,所述热解产物尤其是co(g)、ch4(g)和h2(g)、cho(油)和c(s)

[0016]-气化所述热解产物,其中,尤其将c(s)、h2(g)和cho(油)气化为co(g)和h2(g),其中,所述热解和气化在一个反应器中同时进行。

[0017]

在优选的实施方式中,将所述脱水污泥缺氧暴露于500℃至700℃范围内的温度。

[0018]

在优选的实施方式中,将所述脱水污泥缺氧暴露于500℃至600℃范围内的温度。

[0019]

在优选的实施方式中,将所述脱水污泥缺氧暴露于600℃至700℃范围内的温度。

[0020]

在优选的实施方式中,反应中的所述缺氧暴露是通过添加惰性气体至所述反应器获得的。

[0021]

在优选的实施方式中,在没有所述反应器的外部冷却下维持500℃至700℃的反应温度。

[0022]

在优选的实施方式中,在没有所述反应器的外部冷却下维持500℃至600℃的反应温度。

[0023]

在优选的实施方式中,在没有所述反应器的外部冷却下维持600℃至700℃的反应

温度。

[0024]

在优选的实施方式中,所述热解产物尤其是将c(s)、h2(g)和cho(油)完全气化成的co(g)和h2(g)。

[0025]

在优选的实施方式中,所述微波辐射通过加热所述含盐水性污泥中的水生成用于所述气化反应的所述蒸汽。

[0026]

在优选的实施方式中,使用微波辐射吸收体(催化剂)以吸收微波辐射。

[0027]

在优选的实施方式中,在所述污泥的热解期间产生所述微波辐射吸收体。

[0028]

在优选的实施方式中,在所述污泥的热解期间产生的所述微波辐射吸收体是碳。

[0029]

在优选的实施方式中,将所述含盐水性污泥脱水至30-40%的水含量(重量/重量)。

[0030]

在优选的实施方式中,所述方法步骤在一步反应器中进行。

[0031]

在优选的实施方式中,将所述含盐脱水污泥进料至反应器(100),并且其中,将具有0.5

–

5kw/l、更优选0.8-2kw/l以及最优选约1kw/l的场密度的微波辐射施加至所述污泥,并且其中,将所述脱水污泥缺氧暴露于500℃至600℃范围内的温度,以便部分或完全热解和气化所述污泥为气体和炭。

[0032]

在优选的实施方式中,分离和收集所述气体和炭。

[0033]

在优选的实施方式中,将所述含盐水性污泥添加至所述反应器,并且从所述反应器中持续收集所述气体和炭。

[0034]

在优选的实施方式中,所述气化在不存在氧气的情况下进行。

[0035]

在优选的实施方式中,所述含盐水性污泥来自鱼养殖场。

[0036]

在优选的实施方式中,所述含盐水性污泥来自ras鱼养殖场。

[0037]

在优选的实施方式中,所述含盐水性污泥来自海洋鱼养殖场。

[0038]

在优选的实施方式中,所述含盐水性污泥包含的盐浓度为10-100g/kg,更优选15-50g/kg,和更优选20-40g/kg,以及最优选30-40g/kg。

[0039]

在优选的实施方式中,所述含盐水性污泥包含的盐浓度为31g/kg至38g/kg。

[0040]

在优选的实施方式中,所述含盐水性污泥包含的na

+

浓度为10-200g/kg,更优选20-100g/kg,以及更优选30-60g/kg。

[0041]

在优选的实施方式中,所述含盐水性污泥包含的cl-浓度为50-300mg/g,更优选75-200mg/g,以及更优选90-150mg/g。

[0042]

在优选的实施方式中,通过微波辐射将所述脱水污泥加热至500℃至600℃。

[0043]

在优选的实施方式中,将加热所述脱水污泥的温度调节至更低的温度,以便提高所产生的气体混合物中的甲烷的分数。

[0044]

在优选的实施方式中,所述反应器在反应器中具有升高的温度,以便在低温下以盐的低蒸气压产生气体,并且在更高的温度下以低气体体积产生其余气体,以获得完全转化。

[0045]

在优选的实施方式中,在所述反应器的第一部分中的蒸汽可以绕过热解区并被引导至气化区,以便控制反应产物。

[0046]

在优选的实施方式中,可以将产生的气体从反应区至吸收剂进一步加热,以便避免不受控制的凝结。

[0047]

本发明的第二方面涉及用于气化含盐水性污泥的系统,所述系统包括-反应器(100),所述反应器(100)包括:

[0048]-微波发生器,所述微波发生器生成具有0.5

–

5kw/l、更优选0.8-2kw/l以及最优选约1kw/l的场强度的微波,并且将所述微波辐射施加至添加到所述反应器(100)中的污泥,以及

[0049]-热解单元,所述热解单元厌氧热解所述污泥,以及

[0050]-气化单元,所述气化单元气化所述热解产物。

[0051]

在优选的实施方式中,所述系统在所述反应器(110)上游还包括脱水单元。

[0052]

在优选的实施方式中,所述系统包括气/固分离器。

[0053]

在优选的实施方式中,所述系统在所述反应器下游包括气体清洁单元,所述气体清洁单元能够清洁从所述反应器接收的湿气体。

[0054]

在优选的实施方式中,所述系统包括将由所述反应器产生的气体转化为热、co2和水的燃料电池。

[0055]

在优选的实施方式中,所述燃料电池是sofc。

[0056]

在优选的实施方式中,将由所述燃料电池生成的热供应至干燥单元。

附图说明

[0057]

现在将参考以下附图仅以示例的方式描述本发明的实施方式,其中:

[0058]

图1示出了水性污泥的微波辅助热解和气化(map-g)的概念的示意图。

[0059]

图2示出了来自污泥样品的tg/dta分析。

[0060]

图3示出了xrd光谱:上图-原始鱼污泥;中图-在1200℃下处理的鱼污泥;下图-在1300℃下处理的鱼污泥。

[0061]

图4示出了map-g反应器的概念验证(上两幅图);处理前具有样品的石英样品管(下图。

[0062]

图5示出了测试设置的p&id。

[0063]

图6.mw热解/气化后并且从石英管取出后的鱼污泥样品。

[0064]

图7示出了于2018年3月16日的热解/气化测试期间在样品内部测量的温度。

[0065]

图8示出了于2018年3月16日的热解/气化测试期间气体的生产。

具体实施方式

[0066]

我们已经示出,可以将含盐污泥通过热解和气化的组合来处理并转化为炭和气体,并且其中,用微波辐射辅助热解和气化反应。

[0067]

微波辅助的热解和气化(map-g)

[0068]

由封闭式鱼养殖场生成的污泥通常包含鱼饵料废物、粪便、营养物、水,以及在基于海水的鱼养殖场的情况下,包含盐。来自孵化场的副产物生成的废物,例如骨头、皮、内脏可以回收利用,并且在本发明的上下文中在此处不予考虑。但是,也可以通过根据本发明的方法处理包含鱼和鱼副产物的剩余物的污泥。

[0069]

热解表示不同的有机物质在高温和不存在氧气的情况下的热化学分解。在热解期间,有机废物被分解为气体、焦油和炭——反应1,参见下文。热解被认为是经由厌氧消化池

技术生产生物气的替代,并且提供了在短停留时间期间发生的快速热解。

[0070]

我们对微波辅助热解和气化(map-g)技术的初步计算示出,该方法将提供的能量是替代的厌氧消化池路线的2至3倍。

[0071]

气化是意指需要加热的吸热过程。焦油(气体+油级分)通常被收集并作为燃料燃烧以生成能量。生成的热在涡轮机或任何其他热机中转化为电。

[0072]

对产生的焦油提出的替代使用已经产生的氢气(在热解反应中)和蒸汽来提高生物气的产生——反应2;同时固体生物炭也将使用蒸汽进一步气化为生物气——反应3。

[0073]

在热解和气化过程期间存在的反应如下:

[0074]

反应1——热解反应

[0075][0076]

反应2——气化反应

[0077]

cho(油)+h2→

co+h2(生物气)

[0078]

反应3——气化反应

[0079]

c(固体)+h2o(蒸汽)

→

co+h2(气体)+固体残渣

[0080]

总反应

[0081]

cxhyo2(污泥)

→

co+h2+ch4+固体残渣

[0082]

因为非常快速的热传递,我们将使用微波能量作为能量来源用于热解和气化过程。达到1000℃需要几秒钟。

[0083]

已知使用碳作为催化剂来吸收微波辐射。迄今为止的技术是,不得不添加活性炭,并将其与将要在热解步骤中热分解的废物混合。

[0084]

在根据本发明的方法中,我们将不添加碳,但是将在热解期间产生的碳将立即开始吸收微波辐射,并且继续加热自身和周围环境,并因此维持气化过程。因此,在该过程开始时,剩余的水将吸收微波辐射,生成蒸汽并且引发热解反应,经由热解反应产生固体碳和气体。经由热解产生的固体碳是高反应性的,并且它将接管;它持续吸收微波辐射,并因此持续加热自身和产生的油,直到所有的气化反应完成(非常快)。通过水和碳对微波辐射的吸收将同时并且连续发生,因为反应器将持续进料鱼污泥:不断进入反应器的新水、新蒸汽、新碳、新油和新气体。所有这些反应和作用都相互关联并循环发生。

[0085]

简化的机理如下:

[0086][0087][0088][0089]

优点:经由热解获得的固体碳是高活性的,但仅持续短时间。提出的解决方案将不

涉及所产生的碳的任何额外运输。相反,其将立即在同一反应器中被使用,即一步反应器用于热解和气化。

[0090]

微波提高了反应动力学,使得在更低温度下发生更快的转化,所以称为微波辅助反应动力学增强。这意指,对于实际、紧凑和快速的应用,该过程可以在比用于热解的纯热加热更低的温度下运行。

[0091]

如果反应在高温下进行,则盐将在反应器中蒸发并且当反应气体冷却时凝结。在一个于600℃下运行产生100kwth的反应器中,一年中将蒸发大约1kg的盐。这少量的盐可以轻易地在吸收剂、吸附剂或凝结室中凝结出来。凝结的盐可以通过冷却至环境温度并用水冲洗而定期洗出。当在700℃、800℃或900℃下运行时,盐的量将分别为大约30kg、350kg和2200kg。这些量的盐将需要更大的运行成本和更大的设备。

[0092]

产生的气体中的燃料主要由甲烷、氢气和一氧化碳组成。在更低温度下形成更高分数的甲烷。甲烷具有比氢气和一氧化碳更高的体积能量含量。更小体积意指更少的盐将被蒸发和运输,并且压缩和存储所需的能量和体积也更少。生产甲烷所需的能量比氢气和一氧化碳更少,并且当在燃料电池中使用时效率更高。由于使用微波辅助的反应动力学增强使得反应能够在更低的温度下以足够高的速率发生,因此可以获得更具吸引力的气体组成。

[0093]

该过程还可以在反应器中升高的温度下运行,使得在低温下以盐的低蒸气压产生尽可能多的气体,并且在更高的温度下但是以低气体体积产生其余气体,以获得完全转化。

[0094]

在反应器的第一部分中生成的蒸汽可以绕过热解区并被引导至气化区,以便控制反应产物。

[0095]

可以将气体从反应区至吸收剂进一步加热,以避免不受控制的凝结。

[0096]

甲烷和气体作为燃料用于燃料电池:

[0097]

如图1所描述的,根据本发明的方法提供了一步反应器以通过使用微波作为热源将鱼污泥持续热分解并且气化为气体和炭,即所谓的微波辅助热解和气化(map-g)技术。

[0098]

根据本发明的方法,当沿着反应器(100)行进时,可以将鱼污泥包含的固体通过一步微波辅助热解和气化反应器(map-g)(100)快速分解(几秒)为气体和固体残渣。一步反应器可以设计为垂直的,并因此重力将有助于map-g反应器(100)的恒定进料,并因此,进料单元不需要额外的动力。本发明还设想了其他反应器设计,并且可以将原料泵入反应器(100)中。原料将优选地由直接来自旋风分离器(图1中未示出)的小污泥团粒组成,并在进入map-g反应器(100)之前在干燥单元(120)中干燥至40-60%的水含量。

[0099]

污泥的干燥和预加热所需的能量和热可以通过任何方式提供。但是,优选地通过高温燃料电池单元(150)提供热。这些热(优选地最高达750℃)可被回收并且再次用于干燥鱼污泥并还同时形成蒸汽。产生的蒸汽将用于气化反应,并因此,蒸汽与污泥(40-60%水含量)一起将进入map-g反应器(100),在其中热解和蒸汽气化反应将同时发生以产生更多的蒸汽、碳和湿气体。因此,热解map-g反应器(100)将进一步干燥污泥(40-60%水)以产生更多的蒸汽,同时还将发生热解反应。来自干燥单元(120)的蒸汽流和在map-g反应器(100)内产生的蒸汽将同时将热解产物(炭和油)气化为气体和固体残渣。目的是将所有产生的碳和所有产生的油在一个单一反应器(100)中气化。由于反应器(100)的持续进料,所产生的气体将包含痕量的水,所谓的湿气体。由于气体压力的增加,该湿气体将移动至在反应器

(100)底部的反应器(100)的出口部分,并且该湿气体将被进料至气体清洁单元(180),并且从此处干燥且清洁的气体将被用作燃料进入燃料电池系统(150)。在清洁单元(180)中,将使用不同的商业吸收剂以去除存在于气体中并且对燃料电池系统有害的痕量物质(例如水、硫、硅氧烷、盐)。最后,从燃料电池系统(150)中将产生水、co2流、电和热,并且这些产物可以被捕获并被原位再次用于其他过程。

[0100]

使用已经存在于污泥中的水作为蒸汽来源以气化固体炭的主要优点是,污泥将不需要如其他可用技术中的脱水和/或干燥步骤。在现有技术中,在处理之前必须去除最高达95-98%的水。取而代之,根据本发明,水去除在40至60%之间就足够了。剩余的水将为炭级分的气化提供所需量的蒸汽。因此,通过不将污泥脱水和干燥将节约能量。并且另外,不需要额外的外部水流。

[0101]

借助于微波通过组合热解和气化,在该过程的最后将主要产生生物气和少量固体残渣。该方法提供了对所产生的固体碳炭的尽可能快且尽可能多的气化,直到最后剩余的固体残渣将主要包含磷、重金属、氮、盐和很少量的炭或没有炭。如果将这些有价值的营养物和组分从在map-g反应器内的鱼污泥中挥发和去除,则可以使用不同的商业吸收剂将去除的营养物和组分从废气中分离(在不同温度下)。

[0102]

热重(tg/dta)测量

[0103]

tg/dta分析在空气和还原气氛(使用氩气气体)两者中对由来自ras单元的鱼生成的原始/新鲜鱼污泥进行。新鲜鱼污泥样品的测试(参见图5)示出了当样品在空气和还原气氛中加热时样品质量的变化,使用5℃/min作为加热速率最高至1400℃。结果示出,两个样品都在最高达130℃由于水蒸发而损失其大部分质量。对于在空气中处理的样品(图2-上图),随后的质量变化发生在130至550℃之间,对应于存在于样品中的有机物的氧化。在氧化期间在约300℃和约460℃出现两个峰,可能分别对应于挥发性有机物和固定碳的氧化。在550℃之后,没有发现重要的影响,并且剩余质量大部分恒定。质量减少最高达98%。

[0104]

对于在氩气中处理的样品(图2-下图),随后的质量变化发生在140至400℃之间,对应于存在于样品中的有机物的热分解。不存在对应于挥发性有机物和固定碳的氧化的在约300℃和约460℃的两个峰。在400℃后,没有发现重要的影响,并且由于从样品中消除了气体,剩余质量持续减少。总质量降低最高达98%。

[0105]

xrd分析

[0106]

使用xrd研究了来自ras单元的鱼污泥的原始/新鲜鱼样品。此外,在空气中热处理相似的鱼污泥样品分别最高至1200℃和1300℃(使用200℃/h作为加热速率,并且以2h作为稳定平台)。xrd光谱在图3中示出。

[0107]

对于xrd光谱,将新鲜鱼污泥的样品在于xrd中使用之前在104℃下干燥12h。原始/新鲜鱼样品的光谱参见图4feil!fant ikke referansekilden。—上,示出了仅非晶相,除了来自海水的污泥中存在的nacl(石盐)之外,未鉴定出结晶相。

[0108]

在1200和1300℃下于空气中处理的鱼污泥样品的xrd光谱分别示出相似的结晶相,例如磷钙钠石(merillite)、羟基磷灰石、磷酸铁钙钠、镁橄榄石、方镁石(periclasem)赫洛宾矿(chopinite)。存在的结晶相组合了相关和有用的元素,诸如ca、mg、na、fe、p,这些元素应从剩余的残渣中回收。

[0109]

添加样品的xrd数据—于3月16日测试后—很快

[0110]

元素分析

[0111]

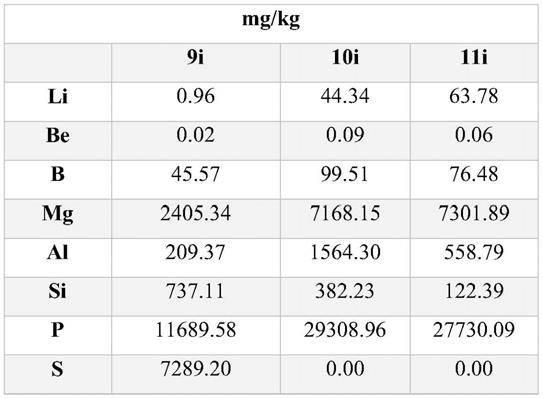

用于xrd的样品还用于测定存在于样品中的元素。xrd检测限不能识别存在于样品中的所有元素的极低水平。下表中以mg/kg给出了样品的元素分析。

[0112]

表1

[0113]

不同鱼污泥样品的元素分析

[0114]

[0115]

[0116][0117]

元素分析示出了mg、al、si、p、cl、k、ca、ti、v、cr、mn、fe、zn、as、br、sr、ba、ce和gd的水平是主导地位的,而其他元素以痕量存在。

[0118]

概念验证—测试设置

[0119]

该概念验证是通过使用商业微波炉在实验室规模的间歇式反应器中完成的。设计该反应器以改进样品的处理和可见度,以改进气体分析能力。该样品管是石英管,放置于在炉容积内的具有一个封闭端的氧化铝管内。该氧化铝管穿透微波炉的后壁(参见图4—上面两张图)。

[0120]

内部石英样品管(参见图5-下图)用钢法兰连接到外部氧化铝管。法兰和管之间的连接借助于氟橡胶o形环和硅树脂糊剂实现了气密。吹扫气体进入外管,并然后被迫使进入

内部石英管通过样品并出来,其中它穿过凝结式冷阱并且通过质谱仪进行实时气体分析。在测试开始时,将金属护套绝缘联结k型热电偶与细金属管一起放置在样品内部,以能够根据需要将额外的气化剂注入样品中。在内部炉容积内和周围的所有金属部件均已电气接地,以避免火花。将整个设置放置在反射金属笼内,以避免微波辐射泄漏。

[0121]

测试设置(参见图5)提供了对吹扫气体流量、气化剂流量(水/co2)的质量流量控制。产生的气体和吹扫气体(氩气)的混合物穿过管进入通风。质谱仪(来自hiden analytical的hpr-20)从排气管持续采样气体,实时监测气体组分。

[0122]

样品温度和炉温度通过薄绝缘k型热电偶测量。所有控制和数据采集均在labview软件中经由国家仪器(national instruments)compactrio i/o模块进行。炉磁控管的输出通过使用样品温度读数和继电器开关将其打开和关闭(全功率/零功率)进行外部控制。磁控管的最大输出功率为700w。

[0123]

测试程序

[0124]

来自ras鱼养殖场的鱼污泥具有不同的固体含量,并且因此,我们在测试中使用鱼污泥之前,将其在104℃的空气中干燥12小时。这去除了所有自由水,仅将吸收的或化学结合的水留在样品内部。然后水作为气化剂可以经由管和液体流量控制器添加至样品中。在每次测试中,称重并使用五克干污泥。将污泥与15克吸收微波的添加剂(sic粉末或lacro3压碎物)混合,并置于石英管内距法兰最远的一端(参见图6)。插入热电偶和供水管。通过两个透气的岩棉塞块将样品固定在石英管内的位置,也对这两个岩棉塞块称重。然后将样品管放置在氧化铝管内,使得样品在炉内,紧固法兰连接,并且连接吹扫气体入口和产品气体出口。

[0125]

测试期间使用1l/min的吹扫气体。在软件中设置所需的样品温度,然后炉开始加热,直到达到所需的温度设置点。然后,该软件将打开和关闭磁控管,以保持测量的样品温度接近该设置点。将水以5-10g每小时的速率供应至样品中。通过质谱仪每30秒记录ar、ch4、h2、co、co2和h2o的分压。

[0126]

样品冷却后,将石英管从设置中移除;将具有岩棉塞块的样品推出并且称重。管壁上经常有凝结物,这些凝结物也被擦掉并称重。然后,基于称重结果和对气体组分的分析计算出近似的质量平衡,其由气体的分压和吹扫气体的恒定流速近似。

[0127]

测试结果

[0128]

对鱼污泥的微波热解/气化进行了约20个测试。用sic与粉碎的lacr3陶瓷作为mw吸收添加剂并且没有其他添加剂尝试样品加热。在有和没有添加气化剂(水、co2)的情况下加热样品。以来自于3月16日进行的代表性测试(样品与sic添加剂混合,添加水作为气化剂)的数据作为实例呈现在这里。

[0129]

加热的总持续时间为2小时12分钟。这比实际需要的时间长得多。原因是要清楚地知道在什么温度下产生气体,并且能够从质谱仪数据估计每种产生的气体的量。如下图7所示出,逐步加热样品从环境至1000℃。反应器加热控制基于打开和关闭磁控管,因此在“恒定温度”步骤期间,样品的实际平均温度比设定值低大约30度:570℃代替600℃,670℃代替700℃等(参见图7所示出的t)。温度曲线下方示出了相应的气体产生(质谱仪数据)(参见图8)。

[0130]

上面的图表大致按时间排列,因此可以看到每个步骤都带来了一些额外的气体产

生,但在约600℃并且然后接近1000℃下生成了最大量的产物。最初的热解和部分气化反应在约140℃以及400℃和600℃之间开始,并然后形成了大部分的产物。进一步加热产生很少直到很高的温度。在约1000℃的第二大峰很可能是产生的油和炭和水蒸气之间反应而产生了更多气态产物的结果。气体分析产生以下结果,参见表2。

[0131]

表2.于2018年3月16日的热解/气化测试期间产生的气体的组分

[0132][0133]

气态产物的可燃级分主要由氢气和一氧化碳组成,而二氧化碳占总量的44%。测试中使用的样品相当小,并且很可能添加了过量的水,导致co2产生增加。气体组成可能会基于加热曲线、加热持续时间、水与干燥污泥的比率和其他反应器参数而变化。

[0134]

以下质量平衡(参见表3,2018年3月16日测试的质量平衡)是基于样品称重产生的。

[0135][0136]

污泥转化1.99

[0137]

其中:

[0138]

液体产物/凝结物0.29产生的热解气体1.7炭/灰3.04

[0139]

表3.于2018年03月16日测试的质量平衡

[0140]

表4—产物的分布(质量平衡)

[0141] 产物的分布液体产物/凝结物12%产生的气体54%炭/灰34%

[0142]

该平衡不包括供应给样品的水,因为大部分水在出口气体管和冷阱中蒸发并进一步凝结。该水的一部分与热解产物反应。

[0143][0144][0145]

根据该计算,总计产生了3.11g气体(h2、ch4、co和co2)。该质量包括与热解产物反应的水。假设样品损失了1.7g(初始重量减去残渣减去从石英管壁收集的凝结物/油),并且在出口处检测到3.11g的气体,则在测试期间反应了约1.4g的水。

[0146]

下表6示出了热解和气化+微波后的盐污泥、商业鱼饵料和2个样品的结果。在微波反应器中测试之前,将来自ras单元中的鱼污泥(具有盐)在104℃下干燥12h(此处作为实施例给出,分别于3月16日和3月22日的2个样品测试—不同条件)。

[0147]

从表6可以明显看出,饵料的hhv和lhv为约21-23.000j/g,以及在污泥中其降至11-12 000j/g。这意指鱼食用饵料,并且一些能量在消化期间被鱼吸收。在用微波热解和气化之后,一个样品的能量值降低至1300-1500j/g,以及另一个样品的能量值降低至8-900j/g。这简单地示出,用根据本发明的方法和反应器,我们已经设法实现了样品的完全气化和热解。这是非同寻常的。

[0148]

根据本发明的方法,过程的温度优选为约600℃。如果我们允许温度升高,则盐将开始挥发,并且这将对反应器和方法的效率造成问题。nacl具有801℃的沸点,但是其可以在低于该温度下开始蒸发。

[0149]

盐的蒸发将影响反应器本身(例如腐蚀问题、钢壁开裂),而且盐蒸气还将存在于产生的气体中。因此,我们将不得不清洁气体以适合于燃料电池系统。保持温度尽可能低以避免盐蒸发是很重要的。

[0150]

该盐在分析中由na和cl-示出。我们使用的污泥来自溯河洄游(smolts)单元(使用盐和淡水的混合物)。总之,所提出的反应器在水中盐浓度更高的情况下,即对于来自基于海水的鱼养殖场的废物,也能非常好地工作。

[0151]

表6

[0152][0153]

[0154]

slq=低于本方法的检测限

[0155]

样品294i:具有盐的鱼废物

[0156]

样品295i:鱼饵料

[0157]

样品298i:测试10(2018年3月16日焦酚/气体—微波

[0158]

样品299i:测试19号(焦酚/气体—微波)。

技术特征:

1.一种用于将含盐水性污泥持续大规模转化为气体和固体残渣的方法,其中,所述方法包括;-将所述含盐水性污泥脱水为20-60%的水含量(重量/重量);并且之后;-将脱水污泥通过微波辐射加热至500℃至1000℃的温度,其中,所述微波辐射生成热和蒸汽,-部分或完全热解所述脱水污泥以产生热解产物,其中,所述热解产物尤其是co(g)、ch4(g)和h2(g)、cho(油)和c(s)-气化所述热解产物,其中,尤其将c(s)、h2(g)和cho(油)气化为co(g)和h2(g),其中,所述热解和气化在一个反应器中同时进行。2.根据权利要求1所述的方法,其中,将所述脱水污泥缺氧暴露于500℃至700℃范围内的温度。3.根据权利要求1所述的方法,其中,将所述脱水污泥缺氧暴露于500℃至600℃范围内的温度。4.根据权利要求1所述的方法,其中,将所述脱水污泥缺氧暴露于600℃至700℃范围内的温度。5.根据权利要求1a所述的方法,其中,反应中的所述缺氧暴露是通过添加惰性气体至所述反应器获得的。6.根据权利要求2所述的方法,其中,在没有所述反应器的外部冷却下维持500℃至700℃的反应温度。7.根据权利要求3所述的方法,其中,在没有所述反应器的外部冷却下维持500℃至600℃的反应温度。8.根据权利要求4所述的方法,其中,在没有所述反应器的外部冷却下维持600℃至700℃的反应温度。9.根据权利要求1所述的方法,其中,所述热解产物尤其是将c(s)、h2(g)和cho(油)完全气化为co(g)和h2(g)。10.根据权利要求1所述的方法,其中,所述微波辐射通过加热所述含盐水性污泥中的水生成用于所述气化反应的蒸汽。11.根据前述权利要求中任一项所述的方法,其中,微波辐射吸收体(催化剂)用于吸收微波辐射。12.根据权利要求11所述的方法,其中,在所述污泥的热解期间产生所述微波辐射吸收体。13.根据权利要求12所述的方法,其中,在所述污泥的热解期间产生的所述微波辐射吸收体是碳。14.根据权利要求1所述的方法,其中,将所述含盐水性污泥脱水至30-40%的水含量(重量/重量)。15.根据前述权利要求中任一项所述的方法,其中,所述方法步骤在一步反应器(100)中进行。16.根据权利要求15所述的方法,其中,将所述含盐脱水污泥进料至反应器(100),并且其中,将具有0.5

–

5kw/升、更优选0.8-2kw/升以及最优选约1kw/l的场密度的微波辐射施加

至所述污泥,并且其中,将所述脱水污泥缺氧暴露于500℃至600℃范围内的温度,以便部分或完全热解和气化所述污泥为气体和炭。17.根据权利要求16所述的方法,其中,分离和收集所述气体和炭。18.根据前述权利要求中任一项所述的方法,其中,将所述含盐水性污泥添加至所述反应器(100),并且从所述反应器(100)中持续收集所述气体和炭。19.根据前述权利要求中任一项所述的方法,其中,所述气化在不存在氧气的情况下进行。20.根据前述权利要求中任一项所述的方法,其中,所述含盐水性污泥是来自鱼养殖场的污泥。21.根据权利要求20所述的方法,其中,所述含盐水性污泥是来自ras鱼养殖场的污泥。22.根据权利要求20所述的方法,其中,所述含盐水性污泥是来自海洋鱼养殖场的污泥。23.根据前述权利要求中任一项所述的方法,其中,所述含盐水性污泥包含的盐浓度为10-100g/kg,更优选15-50g/kg,和更优选20-40g/kg,以及最优选30-40g/kg。24.根据权利要求23所述的方法,其中,所述含盐水性污泥包含的盐浓度为31g/kg至38g/kg。25.根据前述权利要求中任一项所述的方法,其中,所述含盐水性污泥包含的na

+

浓度为10-200g/kg,更优选20-100g/kg,以及更优选30-60g/kg。26.根据前述权利要求中任一项所述的方法,其中,所述含盐水性污泥包含的cl-浓度为50-300mg/g,更优选75-200mg/g,以及更优选90-150mg/g。27.根据权利要求1所述的方法,其中,通过微波辐射将所述脱水污泥加热至500℃至600℃。28.根据权利要求1所述的方法,其中,将加热所述脱水污泥的温度调节至更低的温度,以便提高所产生的气体混合物中的甲烷的分数。29.根据权利要求1所述的方法,其中,所述反应器在反应器中具有升高的温度,以便在低温下以盐的低蒸气压产生气体,并且在更高的温度下以低气体体积产生其余气体,以获得完全转化。30.根据前述权利要求中任一项所述的方法,其中,在所述反应器的第一部分中的蒸汽可以绕过热解区并被引导至气化区,以便控制所述反应产物。31.根据前述权利要求中任一项所述的方法,其中,可以将产生的气体从反应区进一步加热至吸收剂,以便避免不受控制的凝结。32.一种用于气化含盐水性污泥的系统,包括-反应器(100),所述反应器(100)包括;-微波发生器,所述微波发生器生成具有0.5

–

5kw/l、更优选0.8-2kw/l以及最优选约1kw/l的场强度的微波,并且将所述微波辐射施加至添加到所述反应器(100)中的污泥,以及-热解单元,所述热解单元厌氧热解所述污泥,以及-气化单元,所述气化单元气化所述热解产物。33.根据权利要求32所述的系统,其中,所述系统还包括在所述反应器(110)上游的脱

水单元(120)。34.根据权利要求32所述的系统,其中,所述系统包括气/固分离器。35.根据权利要求32所述的系统,其中,所述系统还包括在所述反应器(100)下游的能够清洁从所述反应器(100)接收的湿气体的气体清洁单元(180)。36.根据权利要求32所述的系统,其中,所述系统包括将由所述反应器(100)产生的气体转化为热、co2和水的燃料电池(150)。37.根据权利要求36所述的系统,其中,所述燃料电池(150)是sofc(150)。38.根据权利要求36所述的系统,其中,将由所述燃料电池(150)生成的热供应至干燥单元(120)。

技术总结

描述了用于将含盐水性污泥转化为气体和固体残渣的方法和系统。在微波辐射的辅助下热解和气化污泥。解和气化污泥。解和气化污泥。

技术开发人、权利持有人:阿里德