1.本发明涉及到火电厂脱硫废水处理技术领域,更加具体地是脱硫废水进间接空冷塔内强化蒸发减量的方法。

背景技术:

2.随着环保要求的提高,新建电厂均需同步建设脱硫装置,目前应用最广泛的脱硫方法是石灰石-石膏湿法脱硫工艺。由于脱硫过程中浆液与烟气充分接触,使脱硫系统排水中含有较高浓度的盐分和重金属。脱硫废水含盐量高、腐蚀性强,是电厂中最难处理的废水。

3.近年来,部分新建电厂配置了脱硫废水零排放处理设施,常见的工艺路线包括:机械蒸汽压缩(mvr)再循环技术,正渗透(mbc)浓缩技术、电离子膜(电渗析)浓缩技术、直接烟道喷雾蒸发技术、旁路烟道喷雾蒸发技术。

4.下表列出了近年新建机组脱硫废水零排放设施投资及吨水处理费用。可见上述传统处理工艺具有初投资高,且后期运行费用高的缺点。

5.表1脱硫废水处理工艺经济性比较

6.

技术实现要素:

7.本发明的目的在于克服上述背景技术的不足之处,而提出脱硫废水进间接空冷塔内强化蒸发减量的方法。

8.本发明的目的是通过如下技术方案来实施的:脱硫废水进间接空冷塔内强化蒸发减量的方法,它包括如下步骤;

9.①

、外界空气经过空冷散热器被加热形成高温度、低湿度的空气进入间接空冷塔内,开启机力通风废水蒸发塔的风机抽取的高温度、低湿度的空气经由底部设置的进风口进入塔体内,

10.②

、所述的机力通风废水蒸发塔一侧设置有循环水泵,所述的循环水泵抽取蓄水

池内的待处理的脱硫废水,然后待处理的脱硫废水经过循环水泵抽取并从一侧设置的进水管进入至塔体内安装的配水管中,

11.③

、在步骤

②

中均匀喷洒的脱硫废水经过下方设置的填料层,使脱硫废水展开形成水膜,同时增加了脱硫废水与空气的接触面积,并利用上方设置的风机提升水膜表面的风速,步骤

①

中的高温度、低湿度的空气与脱硫废水逆向流动,通过接触传热、传质,达到脱硫废水高效蒸发减量的效果。

12.④

、经过与高温度、低湿度传热、传质蒸发浓缩后的脱硫废水继续下落,并最终回收至底部设置的蓄水池中;

13.⑤

、在步骤

③

中与脱硫废水接触,经传热、传质,吸收水分、增加湿度的空气,继续向上运动,此时空气中携带少量小水滴被上方设置的高效收水器收集,剩余的干净湿空气经风机加压后从顶部设置的加高排风筒的筒口排出。

14.⑥

、在步骤

④

中回收至底部设置的蓄水池中的脱硫废水最终再次由循环水泵抽取,循环步骤

①-⑤

实现脱硫废水的减量工序。

15.在上述技术方案中:在步骤

⑤

中的湿空气的湿度大于90%。

16.在上述技术方案中:在步骤

⑥

中的脱硫废水的含盐量高于步骤

①

中的脱硫废水原水浓度的3.3倍时,所述的机力通风废水蒸发塔一侧设置的排水泵开始工作,所述的排水泵抽取步骤

⑥

中的脱硫废水至外接的电厂内的脱硫废水复用水管,用于捞渣机及干灰加湿,进行厂内消纳。

17.在上述技术方案中:每根所述的配水管上等间距设置有若干个淋水喷头,热水经由淋水喷头均匀喷洒。

18.本发明具有如下优点:1、本发明有效降低了初投资1600万元以上,且运行费用仅为常规方案的20%,如表1所示。

19.2、本发明根据示范项目性能测试结果,飘滴损失率仅十万分之4,为规范限制值的10%,体现了巨大的商业价值及环保性能。

附图说明

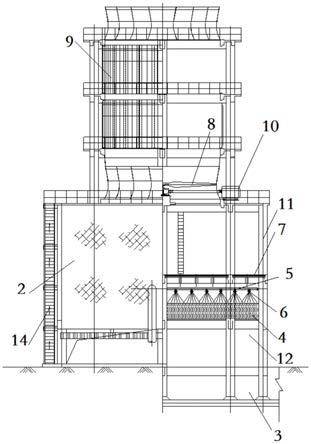

20.图1为本发明的整体结构示意图。

21.图2为本发明的俯视图。

22.图3为本发明中机力通风废水蒸发塔的结构示意图。

23.图4为本发明中的机力通风废水蒸发塔的剖面图。

24.图5为机力通风废水蒸发塔排气迹线图。

25.图6为脱硫废水与高温、低湿空气的传热传质规律图。

26.图中:塔体1、密封面板2、蓄水池3、填料层4、配水管5、淋水喷头6、高效收水器7、抽风机8、加高排风筒9、电机10、框架11、进风口12、进水管13、楼梯14、间接空冷塔15、循环水泵16、空冷散热器17、机力通风废水蒸发塔18、塔筒19、排水泵20。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.技术原理:汽轮机乏汽大量的废热最终通过空冷塔排向大气,空冷塔内常年处于高温、低湿的环境状态,具有良好的蒸发条件。

29.通过在间接空冷塔内增设一座机力通风废水蒸发塔,可有效利用空冷塔内高温低湿空气中的废热,实现脱硫废水蒸发减量70%以上。

30.根据蒸发理论,强化蒸发可通过增加气水接触面积、增大水膜表面风速、提高水温实现。

31.本发明机力通风废水蒸发塔(即塔体1内)内设置薄膜填料(填料层4),可有效增加了气水接触面积;设置的抽风机8确保了水膜表面有较高的风速;间接空冷塔内15高温低湿的空气是天然的热源,可有效加热脱硫废水,提高饱和蒸汽压力,从而确保脱硫废水高效蒸发。

32.间接空冷塔15内的空气温度远高于环境空气温度,计算表明塔内空气温度比环境空气温度高20℃以上;在冬季,塔内空气温度比环境空气温度高30℃以上,塔内空气的高温、低湿环境为脱硫废水的有效蒸发提供了条件。

33.根据传热学原理,增加脱硫废水蒸发量可通过增加脱硫废水温度、增加脱硫废水表面风速及增加脱硫废水与空气接触面积实现。

34.本发明通过在间接空冷塔内增加一座机力通风废水蒸发塔(包括塔体1、密封面板2、填料层4、配水管5、淋水喷头6、高效收水器7、抽风机8、加高排风筒9等),利用蒸发塔内填料层4中的填料使脱硫废水展开成水膜状,有效增加了脱硫废水与空气的接触面积。

35.通过机力通风废水蒸发塔内的抽风机8有效提高了水膜表面风速;利用塔内高温、低湿度空气加热脱硫废水温度,有效回收了废热、提高了脱硫废水温度,该方案可实现脱硫废水蒸发减量70%以上。

36.机组运行过程中产生的脱硫废水送至间接空冷塔15内脱硫废水蒸发蓄水池3内,经脱硫废水循环水泵16抽吸、加压,通过管道送至机力通风废水蒸发塔内(即塔体1内),经配水系统喷淋,在蒸发塔(即塔体1内)内与高温、低湿空气进行传热、传质实现蒸发减量,减量浓缩后的脱硫废水返回脱硫废水蒸发池进入下次循环。脱硫废水蓄水池内的脱硫废水经不断蒸发浓缩后,通过水泵抽吸、加压送出,用于电厂捞渣机、干灰加湿等进行消纳,实现厂内消纳无外排。

37.本发明脱硫废水进空冷塔内强化蒸发方案提出后,还通过实验室内试验测试及三维数值模拟进一步验证了方案可行性,掌握了脱硫废水在高温空气下的蒸发规律,掌握了机力通风废水蒸发塔在间接空冷塔内的运行特性。

38.(1)实验室内测试

39.本发明还包括如下具体实验室内数据:本发明脱硫废水进间接空冷塔内强化蒸发减量系统,通过实验室内性能测试,得出了脱硫废水与高温、低湿空气的传热传质规律。

40.实验简述如下:脱硫废水与高温、低湿空气的传热传质规律与填料内液膜形状、下落速度、空气流速、气温以及水温等有关,其蒸发系数的大小需通过室内试验确定。

41.实验室内试验装置包括:空气循环系统、水循环系统、测量系统以及水加热系统各系统分别如下:

42.水循环系统:水从蓄水池3经循环水泵16提升至加热系统加热后送至配水装置,配水装置为三根直径25mm的配水管5,每根配水管5上等距离安装三个淋水喷头6,热水由淋水

喷头6均匀喷洒,再流经量水堰量测水量后返回蓄水池3中循环利用。

43.空气循环系统:由试验装置尾部的离心式抽风机8从进风口12吸入外界空气,经安装在进风管8内的电加热器加热,以控制进口的干湿球温度,来达到试验所控参数要求;进入塔(塔体1内)的试验段与水进行气热交换后,从风管排出,出口空气部分排出室外,部分回流至进风口,以调节进口空气湿球温度。风量通过变频器改变直流电机的转速控制。

44.测量系统:主要包括空气参数测量系统以及循环水参数测量系统,测试参数包括:进口空气干球温度、湿球温度以及大气压,风速、出口空气干球温度和湿球温度;循环水参数包括:进口水温、出口水温以及循环水量。

45.蒸发量根据进风口和出风口的含湿量差异计算。含湿量可根据大气压、干球温度和湿球温度求得。

46.通过实验室测试得出的脱硫废水与高温、低湿空气的传热传质规律图(如图6所示)。

47.(2)脱硫废水进间接空冷塔内强化蒸发减量系统还通过三维cfd数值模拟研究了机力通风废水蒸发塔在间接空冷塔内的工作状态。

48.数值模拟工况中包括3种气象条件、5种热负荷,如表1和表2所示。

49.计算中考虑了5种风速(0m/s、2m/s、4m/s、6m/s和8m/s),三种排汽烟囱的高度(45m、35m和32m)。

50.针对100%负荷,开展了90个工况的分析,包括45个全塔运行工况、45个半塔运行工况。

51.针对50%负荷,开展了38个工况的分析,包括19个全塔运行工况、19个半塔运行工况。

52.针对30%负荷,开展了24个工况的分析,包括12个全塔运行工况、12个半塔运行工况。

53.表2不同气象工况参数

54.名称大气压干球温度相对湿度出水温度年平均工况847hpa13.5℃53%

—

夏季工况840hpa30.5℃60%

—

冬季工况860hpa-15.0℃50%>30℃

55.表3间接空冷塔热负荷

[0056][0057][0058]

通过数值模拟,得出了以下主要结论:(1)在间接空冷塔内布置机力通风废水蒸发

塔,利用间接空冷塔内的高温空气蒸发脱硫废水,结果表明,机力通风蒸发塔通风量800m3/s,仅占间接空冷塔通风量的1.5%;机力通风废水蒸发塔对间接空冷塔冷却性能的影响可忽略。

[0059]

(2)空冷塔内空气温度较塔外高,相对湿度较塔外低,常年处于30%以下,脱硫废水蒸汽对间接空冷塔内相对湿度分布影响较小。

[0060]

(3)负荷大于30%条件下,年平均和夏季工况时段都适宜排放脱硫废水蒸汽,此时脱硫废水蒸汽不流经空冷散热器,对塔内设施腐蚀性可忽略。

[0061]

(4)冬季低温工况(<-10℃)条件下,废液蒸汽在空冷塔内流动状态,受负荷影响。负荷100%时废液蒸汽不与散热器接触,系统可正常运行;负荷小于50%时脱硫废水蒸汽与散热器接触,不利于脱硫废水蒸发塔排放,需短时间停运。

[0062]

(5)脱硫废水蒸发塔排气筒高度越高,排气与空冷塔壳体内壁面的接触位置越高,接触面积减越少。

[0063]

当环境风速大于4m/s、排放高度低于32m时,废液蒸汽将流经散热器,因此建议排放高度大于32m。

[0064]

机力通风废水蒸发塔排气迹线图(如图6所示)

[0065]

脱硫废水进间接空冷塔内强化蒸发减量系统通过实验室测试得出了脱硫废水与高温低湿空气传热、传质的规律;

[0066]

通过数值模拟确定了加高排风筒方案,确保机力通风废水蒸发塔排气顺利汇入空冷塔上升气流;本发明设置的两层高效收水器7,以确保含盐小水滴不随排气溢出机力通风废水蒸发塔,确保周围设施无腐蚀。

[0067]

通过实验室测试、数值模拟,完善了硫废水进间接空冷塔内强化蒸发减量系统,该工艺系统的示范项目在甘肃某电厂建成投运,运行效果优良,如表4所示。

[0068][0069]

对比表1,与同等的电厂相比,本发明在投资减少、在设计处理水量为20(t/h)、吨水投资减少、吨水处理价格降低,取得了商业上成功。

[0070]

参照图1-5所示:一种脱硫废水进间接空冷塔内强化蒸发减量系统,它包括塔体1、密封面板2、蓄水池3、填料层4、配水管5、淋水喷头6、高效收水器7、风机8、加高排风筒9、电机10、框架11、进风口12、进水管13、楼梯14、间接空冷塔15、循环水泵16、空冷散热器17、机力通风废水蒸发塔18、塔筒19和排水泵20;

[0071]

所述的间接空冷塔15底部外侧沿周向设置有一圈空冷散热器17,

[0072]

所述的空冷散热器17的上顶点的外延通过钢板与进风口12之间无缝衔接;

[0073]

环境空气通过所述的空冷散热器17被加热后流入间接空冷塔15内,所述的机力通风废水蒸发塔18处于间接空冷塔15内高温、低湿的环境中,机力通风废水蒸发塔18通过进风口12吸入高温空气达到蒸发脱硫废水的目的;

[0074]

所述的间接空冷塔15内设置有循环水泵16、机力通风废水蒸发塔18、蓄水池3和排

水泵20;

[0075]

所述的机力通风废水蒸发塔18底部设置有进风口12,且进风口12的下方设置有蓄水池3,所述的机力通风废水蒸发塔18的一侧设置有循环水泵16,所述的循环水泵16的一端的进水管伸入至蓄水池3,另一端与设置在密封面板2一侧的进水管13相连通,

[0076]

所述的机力通风废水蒸发塔18的另一侧设置有排水泵20,所述的排水泵20的一端水管伸入至蓄水池3,所述的排水泵20的排水管与外接的电厂内废水复用水管相联通。

[0077]

所述的机力通风废水蒸发塔18布置在所述的间接空冷塔15内;在所述的机力通风废水蒸发塔18的塔体1内设置有密封面板2、蓄水池3、填料层4、配水管5、淋水喷头6、高效收水器7、风机8、加高排风筒9、电机10、框架11、进风口12、进水管13和楼梯14;

[0078]

所述的框架11的外表面包裹有密封面板2,所述的框架11的上方设置有呈圆柱状的加高排风筒9,所述的框架11的一侧设置有楼梯14,所述的框架11的顶部安装有电机10,电机10的输出端与风机8连接,

[0079]

所述的框架11的横梁上沿横向布置有两层所述的高效收水器7,所述的框架11内布置有配水管5,每个所述的配水管5上安装有淋水喷头6,所述的框架11内的横梁上沿横向铺设有一层填料层4,

[0080]

所述的高效收水器7、配水管5和填料层4由上至下分层布置;

[0081]

所述的密封面板2的一侧设置有进水管13,所述的进水管13的另一端与循环水泵16相连通,所述的框架11底部设置有进风口12。

[0082]

所述的塔体1采用钢筋混凝土结构或玻璃钢结构;所述的加高排风筒9的高度大于所述的空冷散热器17的高度;所述的进水管13与内部设置的配水管5相贯通。

[0083]

本发明还包括如下具体工作过程:脱硫废水进间接空冷塔内强化蒸发减量的方法,它包括如下步骤;

[0084]

①

、外界空气经过空冷散热器17被加热形成高温度、低湿度的空气,然后加热形成高温度、低湿度的空气进入间接空冷塔15内,开启机力通风废水蒸发塔18的风机8抽取的高温度、低湿度的空气经由底部设置的进风口12进入塔体1内,

[0085]

②

、所述的机力通风废水蒸发塔18一侧设置有循环水泵16,所述的循环水泵16抽取蓄水池3内的待处理的脱硫废水,然后待处理的脱硫废水经过循环水泵16抽取并从一侧设置的进水管13进入至塔体1内安装的配水管5中,

[0086]

每根所述的配水管5上等间距设置有若干个淋水喷头6,热水经由淋水喷头6均匀喷洒;

[0087]

③

、在步骤

②

中均匀喷洒的脱硫废水经过下方设置的填料层4,使脱硫废水展开形成水膜,同时增加了脱硫废水与空气的接触面积,并利用上方设置的风机8提升水膜表面的风速,步骤

①

中的高温度、低湿度的空气与脱硫废水逆向流动,通过接触传热、传质,达到脱硫废水高效蒸发减量的效果。

[0088]

④

、经过与高温度、低湿度传热、传质蒸发浓缩后的脱硫废水继续下落,并最终回收至底部设置的蓄水池3中;

[0089]

⑤

、在步骤

③

中与脱硫废水接触,经传热、传质,吸收水分、增加湿度的空气,继续向上运动,此时空气中携带少量小水滴被上方设置的高效收水器7收集,剩余的干净的湿空气经风机8加压后从顶部设置的加高排风筒9的筒口排出;

[0090]

⑥

、在步骤

④

中回收至底部设置的蓄水池3中的脱硫废水最终再次由循环水泵16抽取,循环步骤

①-⑤

实现脱硫废水的减量工序。

[0091]

在步骤

⑤

中的湿空气的湿度大于百分之九十;在步骤

⑥

中的脱硫废水的含盐量高于步骤

①

中的脱硫废水原水浓度的3.3倍时,所述的机力通风废水蒸发塔18一侧设置的排水泵20开始工作,所述的排水泵20抽取步骤

⑥

中的脱硫废水至外接的电厂内的脱硫废水复用水管,用于捞渣机及干灰加湿,进行厂内消纳。

[0092]

上述未详细说明的部分均为现有技术。

技术特征:

1.脱硫废水进间接空冷塔内强化蒸发减量的方法,其特征在于:它包括如下步骤;

①

、外界空气经过空冷散热器(17)被加热形成高温度、低湿度的空气进入间接空冷塔(15)内,开启机力通风废水蒸发塔(18)的风机(8)抽取的高温度、低湿度的空气经由底部设置的进风口(12)进入塔体(1)内,

②

、所述的机力通风废水蒸发塔(18)一侧设置有循环水泵(16),所述的循环水泵(16)抽取蓄水池(3)内的待处理的脱硫废水,然后待处理的脱硫废水经过循环水泵(16)抽取并从一侧设置的进水管(13)进入至塔体(1)内安装的配水管(5)中,

③

、在步骤

②

中均匀喷洒的脱硫废水经过下方设置的填料层(4),使脱硫废水展开形成水膜,同时增加了脱硫废水与空气的接触面积,并利用上方设置的风机(8)提升水膜表面的风速,步骤

①

中的高温度、低湿度的空气与脱硫废水逆向流动,通过接触传热、传质;

④

经过与高温度、低湿度传热、传质蒸发浓缩后的脱硫废水继续下落,并最终回收至底部设置的蓄水池(3)中;

⑤

、在步骤

③

中与脱硫废水接触,经传热、传质,吸收水分、增加湿度后的空气,继续向上运动,此时空气中携带少量的小水滴被上方设置的高效收水器(7)收集,剩余的干净湿空气经风机(8)加压后从顶部设置的加高排风筒(9)的筒口排出;

⑥

、在步骤

④

中回收至底部设置的蓄水池(3)中的脱硫废水最终再次由循环水泵(16)抽取,循环步骤

①-⑤

实现脱硫废水的减量工序。2.根据权利要求1所述的脱硫废水进间接空冷塔内强化蒸发减量的方法,其特征在于:在步骤

⑤

中的湿空气的湿度大于百分之九十。3.根据权利要求1或2所述的脱硫废水进间接空冷塔内强化蒸发减量的方法,其特征在于:在步骤

⑥

中的脱硫废水的含盐量高于步骤

①

中的脱硫废水原水浓度的3.3倍时,所述的机力通风废水蒸发塔(18)一侧设置的排水泵(20)开始工作,所述的排水泵(20)抽取步骤

⑥

中的脱硫废水至外接的电厂内的脱硫废水复用水管,用于捞渣机及干灰加湿,进行厂内消纳。4.根据权利要求3所述的脱硫废水进间接空冷塔内强化蒸发减量的方法,其特征在于:每根所述的配水管(5)上等间距设置有若干个淋水喷头(6),热水经由淋水喷头(6)均匀喷洒。

技术总结

本发明公布了脱硫废水进间接空冷塔内强化蒸发减量的方法,它包括如下步骤;

技术开发人、权利持有人:张春琳 张文君 毛新莹 刘杰 秦鹏 陈佳乐 杨文则 仇晓龙 秦渊 韩亮 李晓一 丁勇杰