[0001]

本发明涉及污泥处理技术领域,具体地说是一种高铁酸盐耦合钢渣复合材料、其制备方法及采用其对剩余污泥进行预处理的方法。

背景技术:

[0002]

活性污泥法废水处理技术是生活废水的主要处理技术之一,因其具有处理效果好,运行经济成本低的特点而被广泛普及。然而目前活性污泥运行过程中面临的最大挑战是会产生大量副产物—剩余污泥。调查发现,近些年我国城市污泥年产量高达7000万吨,污泥产量随着生物处理工艺的普及逐年增加。此外,剩余污泥处理费用较高,占整个污水处理厂运行费用的60%左右。剩余污泥含有大量有机物和病原菌,如不及时处理将对环境造成二次污染。

[0003]

厌氧发酵是剩余污泥目前最常用的一种处理手段。污泥厌氧发酵过程包括污泥溶解水解、酸化、甲烷化三个阶段。污泥中含有大量微生物,这些微生物由细胞胞外聚合物包裹而形成大量污泥絮体,从而导致系统中可生物利用的溶解性有机物不能直接被微生物利用,使得污泥消化启动缓慢,处理效率低。因此,污泥消化过程中细胞裂解溶出有机物及颗粒有机物水解为可生物利用底物的过程是主要的限速步骤。可见对剩余污泥进行预处理十分必要。

[0004]

高铁酸盐作为一种环境友好、多功能的新型氧化剂,具有较强的氧化性、絮凝性及吸附性。高铁酸盐是由feo

42-和各类金属离子组合而成的一种化合物,其与水反应会释放氧气和oh-,同时形成具有吸附性的fe(oh)3。目前,国内外关于高铁酸盐应用于环境领域污水污泥处理的报道越来越多,已有大量研究表明,高铁酸盐能够增强污泥溶胞性能,能有效地破坏污泥细胞,溶出胞内物质,应用前景极大。但是高铁酸盐一旦与水接触会立刻与水反应而被快速消耗,无法发挥长效作用。

技术实现要素:

[0005]

本发明的目的之一就是提供一种高铁酸盐耦合钢渣复合材料,以解决现有高铁酸盐易与水反应无法发挥长效作用的问题。

[0006]

本发明的目的之二就是提供一种高铁酸盐耦合钢渣复合材料的制备方法,该制备方法简单、操作方便,且由该方法所制备的高铁酸盐耦合钢渣复合材料能够解决现有高铁酸盐在水中快速氧化无法发挥长效作用的缺点。

[0007]

本发明的目的之三就是提供一种高铁酸盐耦合钢渣复合材料的应用,该高铁酸盐耦合钢渣复合材料可应用于污泥溶解,加快污泥的厌氧消化过程。

[0008]

本发明的目的之一是这样实现的:一种高铁酸盐耦合钢渣复合材料,该复合材料以改性钢渣为基体,在基体上负载具有氧化性的高铁酸钾。其中改性钢渣采用粒径<630μm,改性钢渣与高铁酸钾的质量比为5:2。改性钢渣是采用水杨酸—甲醇对钢渣进行了改性。具体改性方法见下面描述。

[0009]

本发明的目的之二是这样实现的:上述高铁酸盐耦合钢渣复合材料的制备方法,包括以下步骤:

[0010]

(1)取适量的钢渣用自来水冲洗数遍至中性,放入105℃烘箱中烘12-24h以上保证完全烘干,随后将烘干的中性钢渣放入研磨机中进行研磨,将研磨粉末过40-60目筛子,筛选5-10g小于等于40-60目的粉末钢渣;

[0011]

(2)取步骤(1)中5g筛好的钢渣放入50g/l水杨酸甲醇溶液中(50g水杨酸溶解到1000ml甲醇中),在20-25℃、280-300rpm条件下震荡4-5h;

[0012]

(3)将步骤(2)中得到的震荡后的混合液进行抽滤(采用0.45μm有机膜抽滤),并用水多次洗涤;

[0013]

(4)将步骤(3)中得到的抽滤物质放入烘箱105℃烘箱干燥18-24h,即得改性钢渣;

[0014]

(5)取步骤(4)中得到的改性钢渣5g以及2g高铁酸钾同时加入到50ml ccl4溶液中,室温(20-28℃)搅拌5-10min,得到复合混合液;

[0015]

(6)将步骤(5)中得到的复合混合液进行抽滤,滤掉上清液,留取上方固体混合物;

[0016]

(7)将步骤(6)中得到的固体混合物放入真空干燥箱,在60-80℃条件下,烘2-3h,即得到高铁酸钾耦合改性钢渣复合材料。

[0017]

本发明的目的之三是这样实现的:将上述高铁酸盐耦合钢渣复合材料作为污泥预处理氧化剂应用于剩余污泥厌氧消化预处理阶段,剩余污泥厌氧消化预处理方法的具体步骤如下:

[0018]

(1)从城市污水处理厂的二沉池中取适量的剩余污泥,剩余污泥的主要形态为絮体污泥,将其作为复合材料预处理的原污泥;

[0019]

(2)将步骤(1)中取得的原污泥通过20-40目的筛子过滤,目的是去除污泥中较大颗粒杂质,并置于4-6℃冰箱中沉降24-36h;

[0020]

(3)将步骤(2)中得到的沉降污泥和去离子水进行一定的配比,使得污泥ph维持在6.8-7.0,20-30g/l tss,13-18g/l vss,作为用于预处理的消化污泥;

[0021]

(4)取步骤(3)中的消化污泥500ml放入消化反应器中,随后引入上述高铁酸钾耦合改性钢渣复合材料;

[0022]

(5)在步骤(4)基础上进行3-5min氮吹,去除消化反应器及污泥中的溶解氧,密封,并置于120-150rpm/min、32-35℃恒温空气摇床中进行中温发酵;

[0023]

(6)在步骤(5)基础上保持整个发酵过程处于厌氧中温(32-35℃)及混合状态;

[0024]

(7)整个反应时间为3天,每24h进行取样检测。

[0025]

与现有技术相比,本发明的优点在于:

[0026]

1、本发明所提供的高铁酸盐耦合钢渣复合材料的制备方法简单、操作方便,且制得的复合材料具有一定缓释性。缓释型复合材料能够保证其与污泥系统充分接触,能够持久性地发挥氧化性。

[0027]

2、本发明制得的复合材料应用于污泥厌氧消化预处理,能够高效促进污泥溶解,加快污泥消化。污泥预处理过程操作简单,经济实用,绿色环保,应用性广,对环境友好,同时实现了钢渣废弃物的二次利用。

[0028]

本发明将高铁酸钾和改性钢渣相互结合,使钢渣吸附在高铁酸钾表面形成了一种缓释型氧化剂,并将此复合材料投加到厌氧污泥消化系统初始阶段,能够有效地加快微生

物细胞裂解,延长污泥溶解深度和作用时间,有效提高污泥消化效率,促进污泥资源化与减量化。

附图说明

[0029]

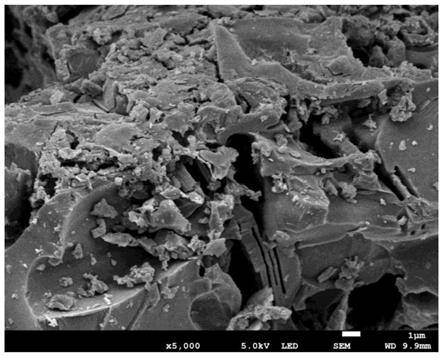

图1是本发明实施例1所得改性钢渣的扫描电子显微镜图。

[0030]

图2是本发明实施例1所得改性钢渣的x射线衍射图。

[0031]

图3是本发明实施例1所得改性钢渣的x射线光电子能谱图。

[0032]

图4是本发明实施例2所得高铁酸钾耦合改性钢渣复合材料的扫描电子显微镜图。

[0033]

图5是本发明实施例2所得高铁酸钾耦合改性钢渣复合材料的x射线衍射图。

[0034]

图6是本发明实施例2所得高铁酸钾耦合改性钢渣复合材料的x射线光电子能谱图。

[0035]

图7是本发明实施例3中采用高铁酸钾耦合改性钢渣复合材料、高铁酸钾、改性钢渣以及无材料加入,分别对污泥进行预处理,所得预处理后污泥中的cod对照图。

[0036]

图8是本发明实施例3中采用高铁酸钾耦合改性钢渣复合材料、高铁酸钾、改性钢渣以及无材料加入,分别对污泥进行预处理,所得预处理后污泥中的多糖对照图。

[0037]

图9是本发明实施例3中采用高铁酸钾耦合改性钢渣复合材料、高铁酸钾、改性钢渣以及无材料加入,分别对污泥进行预处理,所得预处理后污泥中的蛋白质对照图。

具体实施方式

[0038]

实施例1,改性钢渣的制备方法。

[0039]

本实施例中的钢渣采用水杨酸-甲醇进行改性,钢渣颗粒选用40目筛子过滤,其具体的改性步骤如下:

[0040]

(1)取适量的工业钢渣用自来水冲洗数遍至中性,放入105℃烘箱中烘12-24h以上保证完全烘干,随后将烘干的中性钢渣放入研磨机中进行研磨,将研磨粉末过40目筛子,筛选出5g小于等于40目的粉末钢渣。经40目筛子筛选后,钢渣粒径小于630μm。

[0041]

(2)将步骤(1)所得5g筛好的钢渣放入50g/l水杨酸甲醇溶液里,在25℃下,300rpm震荡4h。

[0042]

(3)将步骤(2)中得到的震荡后的混合液进行抽滤(采用0.45μm有机膜抽滤),并用水多次洗涤。

[0043]

(4)将步骤(3)中得到的抽滤物质放入烘箱在105℃下干燥24h,即得改性钢渣。

[0044]

将上述得到的改性钢渣在5000倍的扫描电子显微镜下进行观察,得到的扫描电子显微镜图如图1所示。从图1中可以看出,改性钢渣为光滑的表面,表面只有少许钢渣颗粒。对改性钢渣进行x射线衍射及x射线光电子能谱分析,所得结果如图2和图3所示,从图2和图3中可知改性钢渣的主要物质成分为:氧、镁、钙、铁、铝、硅、碳等化学元素。

[0045]

实施例2,高铁酸盐耦合钢渣复合材料的制备方法。

[0046]

本发明中的高铁酸盐耦合钢渣复合材料是以表面平滑的改性钢渣为基体,在基体上负载具有氧化性的高铁酸钾,本实施案例中高铁酸钾与改性钢渣质量比为2:5。

[0047]

(1)称取实施例1中得到的改性钢渣5g以及2g高铁酸钾,将两者同时加入到50ml ccl4溶液里,室温(20-28℃)搅拌5-10min,得到复合混合液。

[0048]

(2)将上一步骤中得到的复合混合液进行抽滤,抽滤掉上清液,留取上方固体混合物。

[0049]

(3)将得到的固体混合物放入真空干燥箱,在60℃条件下,烘2h,去除有机溶液ccl4,即得到高铁酸钾耦合改性钢渣复合材料。

[0050]

将本实施例所得复合材料在5000倍的扫描电子显微镜下进行观察,所得结果如图4所示,从图4中可以看出,高铁酸钾负载在改性钢渣上,两者相互交融形成一种不光滑的表面结构。对本实施例所得复合材料进行x射线衍射及x射线光电子能谱分析,所得结果如图5和图6所示,由图5和图6可知,本实施例所得复合材料的主要成分为:氧、镁、铁、碳、钙,相对于单独的改性钢渣中镁、氧元素占得比例明显增加。

[0051]

实施例3,高铁酸钾耦合改性钢渣复合材料的应用以及相关对比例。

[0052]

本实施例中利用实施例2制得的高铁酸钾耦合改性钢渣促进污泥裂解,同时采用高铁酸钾和改性钢渣分别促进污泥裂解作为对比例,另一对比例是在污泥中不添加任何材料,本实施例中促进污泥裂解的具体步骤如下:

[0053]

(1)从城市污水处理厂的二沉池中取适量絮体形态的剩余污泥,作为预处理实验的原污泥,随后采用20目的筛子过滤,去除污泥中较大颗粒杂质,之后置于4℃冰箱中沉降24h,开始厌氧污泥溶解实验之前将沉降污泥和去离子水进行一定的配比,使得污泥tss 22.1g/l,vss为17.74g/l,作为用于实验的消化污泥,随后分别取2000ml污泥平均放入四个锥形瓶中作为消化反应器。反应污泥主要的理化性质如表1所示:

[0054]

表1原剩余污泥的理化性质

[0055][0056]

(2)将实施例1所得改性钢渣以及实施例2得到的高铁酸钾耦合改性钢渣复合材料分别加入到步骤(1)中的两个消化反应器中,剩余两个消化反应器一个作为空白对照组,一个加入2g高铁酸钾。加完材料之后进行3min氮吹,去除消化反应器及污泥中的溶解氧,密封,并置于120rpm/min、32℃恒温空气摇床中进行中温发酵,整个发酵过程处于厌氧中温及混合状态。每24h从各个消化反应器中取10ml混合污泥,在4℃、3000rpm/min条件下进行离心获取上清液,测定上清液中cod、多糖及蛋白质变化,所得结果如图7-9所示。

[0057]

从图7可以看出,改性钢渣的引入对污泥溶解几乎不存在影响。虽然高铁酸钾及高铁酸钾耦合改性钢渣复合材料对污泥预处理均能促进污泥发酵裂解,但是高铁酸钾耦合改性钢渣复合材料能够发挥比高铁酸钾更大的促进作用。当经过三天污泥消化之后,不同预处理条件下污泥溶出cod分别为112.85mg/l(对应空白对照组)、90.3mg/l(对应采用改性钢渣进行的预处理)、127.9mg/l(对应采用高铁酸钾进行的预处理)、323.55mg/l(对应采用高铁酸钾耦合改性钢渣复合材料进行的预处理),可见高铁酸钾耦合改性钢渣复合材料对污泥cod溶出效果最明显,是空白污泥消化反应的2.86倍(见图7)。

[0058]

已知,污泥系统中多糖和蛋白质约占整个污泥组分的70-80%,是污泥有机物的主要成分。图8和图9分别显示了不同污泥预处理条件下对污泥主要组分多糖和蛋白质的影响,其影响效果与cod变化一致。当反应第三天时,经高铁酸钾耦合改性钢渣复合材料预处理后污泥的多糖和蛋白质释放量分别为19.06mg/l和96.87mg/l,相对于空白对照组分别高

出1.58和1.26倍。虽然采用高铁酸钾对污泥进行预处理也能促进污泥溶解,但是其效果不如复合材料优越,进一步说明了高铁酸盐复合材料在剩余污泥预处理溶解污泥方面的应用。

技术特征:

1.一种高铁酸盐耦合钢渣复合材料,其特征是,该复合材料以改性钢渣为基体,在基体上负载具有氧化性的高铁酸钾;其中改性钢渣与高铁酸钾的质量比为5:2;所述改性钢渣是采用水杨酸—甲醇对钢渣进行了改性。2.根据权利要求1所述的高铁酸盐耦合钢渣复合材料,其特征是,所述改性钢渣是采用水杨酸—甲醇对钢渣进行了改性,具体改性步骤如下:(1)将钢渣用水冲洗至中性,接着放入烘箱烘干,之后研磨并过40-60目筛子;(2)取步骤(1)中筛好的钢渣放入水杨酸甲醇溶液中,在20-25℃、280-300rpm条件下震荡4-5h;(3)将步骤(2)中得到的震荡后的混合液进行抽滤,并用水洗涤;(4)将步骤(3)中得到的抽滤物质放入烘箱烘干,即得改性钢渣。3.一种高铁酸盐耦合钢渣复合材料的制备方法,其特征是,包括如下步骤:(1)将钢渣用水冲洗至中性,接着放入烘箱烘干,之后研磨并过40-60目筛子;(2)取步骤(1)中筛好的钢渣放入水杨酸甲醇溶液中,在20-25℃、280-300rpm条件下震荡4-5h;(3)将步骤(2)中得到的震荡后的混合液进行抽滤,并用水洗涤;(4)将步骤(3)中得到的抽滤物质放入烘箱烘干,即得改性钢渣;(5)取高铁酸钾以及步骤(4)中得到的改性钢渣,将两者同时加入到ccl4溶液中,在20-28℃下搅拌5-10min,得到复合混合液;高铁酸钾与改性钢渣的质量比为2:5;(6)将步骤(5)中得到的复合混合液进行抽滤,滤掉上清液,留取固体混合物;(7)将步骤(6)中得到的固体混合物放入真空干燥箱,在60℃-80℃条件下,烘2-3h,即得到高铁酸钾耦合改性钢渣复合材料。4.根据权利要求3所述的高铁酸盐耦合钢渣复合材料的制备方法,其特征是,步骤(2)中所用水杨酸甲醇溶液的浓度为50g/l。5.根据权利要求3所述的高铁酸盐耦合钢渣复合材料的制备方法,其特征是,步骤(3)中抽滤时采用0.45μm有机膜抽滤。6.一种高铁酸盐耦合钢渣复合材料的应用,其特征是,采用高铁酸盐耦合钢渣复合材料对污泥进行预处理,具体步骤如下:(1)从城市污水处理厂的二沉池中取絮体形态的污泥作为待预处理的原污泥;(2)将步骤(1)中取得的原污泥通过20-40目的筛子过滤,之后置于4-6℃冰箱中沉降24-36h;(3)将步骤(2)中得到的沉降污泥和去离子水进行配比,使得污泥ph=6.8-7.0,20

–

30g/l tss,13-18g/l vss,作为消化污泥;(4)将步骤(3)中得到的消化污泥放入消化反应器中,之后引入权利要求1中高铁酸钾耦合改性钢渣复合材料;(5)在步骤(4)的基础上进行3-5min氮吹,去除消化反应器及污泥中的溶解氧,密封,并置于120-150rpm/min、32-35℃恒温空气摇床中进行中温发酵;(6)在步骤(5)的基础上保持整个发酵过程处于厌氧中温及混合状态;(7)整个反应时间为3天,每24h进行取样检测。

技术总结

本发明提供了一种高铁酸盐耦合钢渣复合材料、其制备方法及应用。该复合材料是以改性钢渣为基体,在基体上负载具有氧化性的高铁酸钾;其中改性钢渣与高铁酸钾的质量比为5:2;所述改性钢渣是采用水杨酸—甲醇对钢渣进行了改性。本发明所提供的高铁酸盐耦合钢渣复合材料的制备方法简单、操作方便,且制得的复合材料具有一定的缓释性。缓释型复合材料能够保证其与污泥系统充分接触,能够持久性地发挥氧化性。将本发明制得的复合材料应用于污泥厌氧消化预处理,能够高效促进污泥溶解,加快污泥消化。污泥预处理过程操作简单、经济实用、绿色环保、应用性广、对环境友好,同时实现了钢渣废弃物的二次利用。物的二次利用。物的二次利用。

技术开发人、权利持有人:王亚利 滕亚杰 韩凯 王洪杰