[0001]

本发明属于环境工程的废水处理领域,具体而言,涉及一种含毒害有机物废水的脱氮集成方法。

背景技术:

[0002]

化工行业渗透各个方面,是国民经济中不可或缺的重要组成部分。化工产品的多样性决定了化工废水具有水量大、毒性大、水质复杂的特点,并往往伴随着高浓度氨氮和硝氮,对脱氮净化工艺提出了挑战。常规的脱氮工艺由硝化和反硝化两段组成,一段进行充分曝气促进硝化,一段添加优质碳源促进反硝化。而厌氧氨氧化工艺相比于常规工艺,无需额外添加碳源,减少了约60%的曝气量,污泥产量少,使实现低能耗、可持续的化工废水处理成为可能。

[0003]

厌氧氨氧化工艺近年来蓬勃发展,在食品废水、垃圾渗滤液以及市政污水领域发挥着重要作用。但厌氧氨氧化工艺不易稳定,且容易受到有毒有害有机物的抑制。一些学者提出可以通过提高生物量或是稳定氨氮浓度的方式提高工艺性能。如中国专利申请号201410715615.2,公开日为2015.04.29的申请案公开了使用悬浮填料挂膜提高生物量的方法加强厌氧氨氧化效能,但是由于拦截填料时易发生堵塞造成水位升高和悬浮填料流失,需要不断投加新填料,一定程度上降低了工艺稳定性。

[0004]

基于此,中国专利申请号201810677927.7,公开日为2018.12.07的申请案公开了使用氨氮吸附填料提高反应底物浓度,提高厌氧氨氧化效率,但是其适用范围较窄,只适用于低氨氮的废水。此外,现有的厌氧氨氧化方法普遍缺乏对有机毒物的调控手段,限制了其在化工废水处理中的运用。因此,亟需开发一种结合厌氧氨氧化过程,具有解毒性能的运行稳定、适用广泛、调控灵活的含毒害有机物废水的脱氮集成方法。

技术实现要素:

[0005]

1.要解决的问题

[0006]

针对现有的高氮废水脱氮工艺运行费用高、缺乏对有机毒物调控等问题,本发明结合厌氧氨氧化过程,提供一种运行稳定、适用广泛、调控灵活的脱氮集成工艺及方法。

[0007]

2.技术方案

[0008]

为了解决上述问题,本发明所采用的技术方案如下:

[0009]

一种含毒害有机物废水的脱氮集成方法,包括预处理段和生化处理段,所述的生化处理段包括一或多级ao工艺,所述的一或多级ao工艺包含交替进行的缺氧生物反应及好氧生物反应;所述好氧生物反应过程中控制水体溶解氧的含量为0.4~1mg/l;所述缺氧生物反应过程中控制水体溶解氧的含量为0.1~0.3mg/l。

[0010]

进一步地,所述好氧生物反应的污泥中厌氧氨氧化菌群的丰度为0.2%

±

0.1;所述缺氧生物反应的污泥中厌氧氨氧化菌群的丰度为0.2%

±

0.1。

[0011]

此处需要说明的是,通过控制上述好氧生物反应以及缺氧生物反应过程中水体的

溶解氧的含量,可以同时实现好氧生物反应以及缺氧生物反应过程中伴随有一定强度的厌氧氨氧化反应;经发明人检测,水处理的过程中,在上述条件下缺氧/好氧生物反应的污泥中厌氧氨氧化菌群的丰度始终维持在0.2%

±

0.1(菌群丰度由宏基因组测序测定),最终使好氧生物反应过程中厌氧氨氧化菌群的脱氮贡献率为10~15%,所述缺氧生物反应过程中厌氧氨氧化菌群的脱氮贡献率为20~25%(脱氮贡献率采用同位素标记法测定)。

[0012]

进一步地,所述好氧生物反应过程中控制水体溶解氧的含量为0.6~0.7mg/l;所述缺氧生物反应过程中控制水体溶解氧的含量为0.12~0.16mg/l。

[0013]

进一步地,所述好氧生物反应的水力停留时间为0.5~8h;缺氧生物反应的水力停留时间为0.5~8h;所述好氧生物反应出水部分回流入同级的缺氧生物反应,用以控制缺氧生物反应过程中溶解氧含量;所述回流比为55~80%。

[0014]

进一步地,所述的生化处理段还包括位于一或多级ao工艺之前的水解酸化及微曝气处理;所述的预处理段包括铁碳微电解处理、芬顿氧化处理。

[0015]

进一步地,所述含毒害有机物废水的脱氮集成方法,具体包括如下步骤:

[0016]

1)、对废水进行铁碳微电解处理;

[0017]

2)、对铁碳微电解处理后的出水进行芬顿氧化处理;

[0018]

3)、对芬顿氧化处理后的出水进行水解酸化处理;

[0019]

4)、对水解酸化处理后的出水进行曝气处理;

[0020]

5)、对曝气处理后的出水进行多级ao处理。

[0021]

进一步地,所述芬顿氧化处理后添加有调节工艺;所述芬顿氧化处理后添加有调节工艺,所述调节工艺包括通过投加石灰粉调节水体ph值大于9,通过多级ao末端出水回流稀释氮素浓度到400mg/l以下。

[0022]

进一步地,所述的调节工艺可以为混凝沉淀(采用浓度为50~80mg/l的pac作为混凝剂、1~3mg/l的pam作为助凝剂增强铁离子沉降效果)和/或曝气(促使二价铁离子转化为三价铁离子,增强铁离子沉降效果)。

[0023]

进一步地,所述步骤1)中,由两个或多个串联的微电解反应池对废水进行铁碳微电解处理,利用硫酸或盐酸调节电解液ph为3~4,铁屑投加浓度为0.2~2g/l,水力停留时间为0.5~3h。

[0024]

进一步地,所述的微电解反应池池体为圆柱形,池体内部设置有搅拌装置,避免微电解过程中存在水力死角。

[0025]

进一步地,所述步骤2)中,所述步骤2)中,双氧水地投加质量浓度为0.5~5%,水力停留时间为0.5~2h。

[0026]

进一步地,所述步骤3)中,水解酸化处理过程中,控制溶解氧在0.35mg/l以下,水力停留时间为2~8h。

[0027]

进一步地,所述步骤4)中,采用微孔曝气头均匀充氧来进行曝气处理,控制溶解氧在1.0~2.0mg/l之间,水力停留时间为0.5~8h。

[0028]

进一步地,所述步骤5)中,所述的多级ao水处理过程中,通过保温设备控制温度稳定在25~30℃;所述的生化工艺可进行密封构造,加强保温效果,便于控制溶解氧。

[0029]

进一步地,所述废水含有挥发酚、石油醚、苯的氨基或硝基化合物有毒有机物。

[0030]

3.有益效果

[0031]

相比于现有技术,本发明的有益效果为:

[0032]

(1)本发明提供的含毒害有机物废水的脱氮集成方法,针对含高氮的有毒化工废水,依据先还原氧化解毒、再用尾水稀释、后高效生化的思路,进行了工艺设计并可以良好运转;具体的,采用化学解毒与生物降解相结合的方式,化学解毒通过先还原、后氧化、再沉降的方式,破坏有机物结构,后续采用高效生化去除有机物、氨氮等污染物,两种方式结合最大限度地降低化工废水毒性,提高生化效果,加强运行的稳定性;

[0033]

(2)本发明提供的含毒害有机物废水的脱氮集成方法,微曝气池和好氧池都具有将氨氮转化为亚硝氮的作用,丰富了厌氧氨氧化底物的来源,加强了厌氧氨氧化的贡献率;

[0034]

同时,通过控制好氧生物反应以及缺氧生物反应过程中水体的溶解氧的含量,可以同时实现好氧生物反应以及缺氧生物反应过程中伴随有一定强度的厌氧氨氧化反应,使缺氧/好氧生物反应的污泥中厌氧氨氧化菌群的丰度始终维持在0.2%

±

0.1,最终整个ao工艺中厌氧氨氧化脱氮的贡献率维持在20%左右;最终,相对于传统a2o脱氮工艺,减少了缺氧反应过程中碳源的投加量40%、曝气量12%和污泥产量30%,降低了运行成本,节能减排,绿色环保;

[0035]

(3)本发明提供的含毒害有机物废水的脱氮集成方法,通过工艺调节,可以处理氮素浓度在200mg/l以上的化工废水,适用广泛,调控灵活,便于推广。

附图说明

[0036]

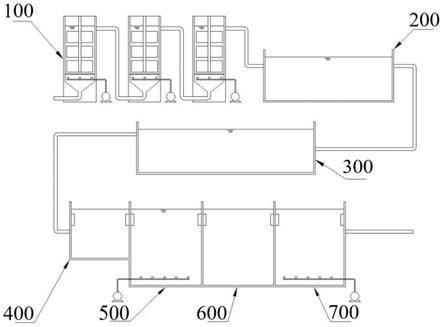

图1为本发明的含毒害有机物废水的脱氮集成方法流程图;

[0037]

图2为本发明的铁碳微电解的结构示意图;

[0038]

图3为本发明的铁碳微电解(固定床)的结构示意图;

[0039]

图中:100、铁碳微电解反应池;110、搅拌桨;120、填料;130、承托架;140、曝气机;200、芬顿氧化处理反应池;300、调节工艺池;400、水解酸化池;500、微曝气处理池;600、缺氧池;700、好氧池。

具体实施方式

[0040]

如图1所示,本发明中的含氮废水的处理装置包括依次连通的铁碳微电解反应池100、芬顿氧化处理反应池200、调节工艺池300、水解酸化池400、微曝气处理池500、缺氧池600以及好氧池700;其中铁碳微电解反应池100的数量根据处理效果设定数量。

[0041]

如图2所示,铁碳微电解反应池100采用圆柱形构造,其内设置有搅拌桨110用以机械搅拌,避免水力死角,与此同时采用曝气机140间歇曝气,去除铁粉表面钝化膜并减少结块,延长有效使用时间。

[0042]

或者,如图3所示,铁碳微电解反应池100还可以采用固定床形式,其设置有承托架130用以填充填料120,所述填料120可以采用铁屑或铁刨花,以降低运行成本。

[0043]

如图1所示,好氧池700底部设置有曝气装置用以控制溶解氧含量,且好氧池700出水回流入缺氧池600。

[0044]

利用上述装置进行含毒害有机物废水的脱氮集成的步骤及工作原理如下:

[0045]

第一步:反应池的启动

[0046]

水解酸化池400的启动:接种市政污水厂浓缩池和柠檬酸厂厌氧池混合污泥,污泥

浓度为3g/lmlss左右,启动时间为1~2个月,投加淀粉和葡萄糖(启动前三周淀粉与葡萄糖质量比为4:1,之后逐渐减少葡萄糖用量)增强厌氧微生物适应,期间控制水解酸化池400的进水cod不变,每周(或每10天)增加一次废水占比;

[0047]

缺氧池600、好氧池700的启动:缺氧池600、好氧池700接种污泥浓缩池污泥,污泥浓度均为2g/l mlss左右,启动时间为2个月,不再额外添加碳源;所述的好氧池700控制溶解氧在0.4~1mg/l之间,期间所述的好氧池700出水部分回流入同级的缺氧池600,进而将缺氧池600内溶解氧的含量控制在0.1~0.3mg/l之间。

[0048]

第二步:含毒害有机物废水的脱氮集成处理

[0049]

1)、预处理段-化学解毒(对废水依次进行铁碳微电解处理-芬顿氧化处理-出水调节);

[0050]

化学解毒通过先还原(铁碳微电解反应)、后氧化(芬顿氧化处理)、再沉降(出水调节)的方式,能够有效破坏有机物结构,为后续生化处理段提供基础;具体的:

[0051]

水体通入铁碳微电解反应池100中,进行铁碳微电解反应,随后通入芬顿氧化处理反应池200进行芬顿氧化处理,然后通入调节工艺池400对水体的ph、氮素的浓度进行调节;

[0052]

其中,铁碳微电解反应产生的二价铁离子可以作为催化剂与双氧水发生fenton高级氧化,形成工艺耦合,极大地增强解毒效能。

[0053]

2)生化处理段-进一步水体的解毒与脱氮(对水体依次进行水解酸化处理-微曝气处理-一或多级ao处理);

[0054]

调节后的水体通入水解酸化池400进行水解酸化处理,经过水解酸化处理后可以提高其可生化性,减少污泥产量,为后续好氧生物反应创造了有利条件;随后,将水解酸化处理后的出水通入微曝气处理池500进行微曝气处理,经微曝气处理后水体中有可能存在的挥发酚、石油醚会被吹出,进一步降低水体毒性、提高水体的可生化,同时,通过微曝气还可以提高亚硝酸盐含量,利用后期的好氧生物反应的进行;

[0055]

然后,将微曝气处理后的出水通入缺氧池600中进行缺氧生物处理,过程中好氧池700的出水部分回流入缺氧池600,实现缺氧池600内水体中溶解氧含量的控制;最后,将缺氧池600内的出水通入好氧池700进行好氧生物处理,期间通过曝气装置进行水体中溶解氧含量的调节;

[0056]

通过控制好氧生物反应以及缺氧生物反应过程中水体的溶解氧的含量,可以同时实现好氧生物反应以及缺氧生物反应过程中伴随有一定强度的厌氧氨氧化反应,使缺氧/好氧生物反应的污泥中厌氧氨氧化菌群的丰度始终维持在一定水平,最终整个ao工艺中厌氧氨氧化脱氮的贡献率维持在一定水平。

[0057]

下面结合具体实施例对本发明进一步进行描述。

[0058]

实施例1

[0059]

本实施例提供了一种含毒害有机物废水的脱氮集成方法,利用上述的含氮废水的处理装置进行处理;其中铁碳微电解反应池100的数量为三个,构造如图2所示。

[0060]

本实施例中含毒害有机物废水的脱氮集成方法,具体步骤如下:

[0061]

1)、对废水进行铁碳微电解处理;

[0062]

利用硫酸调节电解液ph值至3~4,采用搅拌桨110全程搅拌,搅拌频率为120r/min;铁屑投加浓度为0.5g/l,其中铁屑的铁碳质量比16:5;各铁碳微电解反应池内的填料

120在更换时需要错开更换时间(即不能同时更换),每10天更换一次;废水在每个碳微电解反应池内的水力停留时间均为2h,期间每30min进行一次曝气。

[0063]

2)、对铁碳微电解处理后的出水进行芬顿氧化处理;

[0064]

所述的fenton氧化工艺投加1%的双氧水,水力停留时间为1h。

[0065]

3)、对芬顿氧化处理后的出水进行调节;

[0066]

通过投加石灰粉调节水体ph达9,使得二价及三价铁离子沉降形成絮体;同时,通过末端出水回流或低清洗水稀释氮素浓度在400mg/l以下。

[0067]

当水质偏红时可能为铁离子留存过多,可以加入浓度为50~80mg/l的pac作为混凝剂、1~3mg/l的pam作为助凝剂增强铁离子沉降效果,也可以通过曝气促使二价铁离子转化为三价铁离子,增强铁离子沉降效果。

[0068]

4)、对调节出水进行水解酸化处理;

[0069]

水解酸化处理过程中,控制溶解氧在0.35mg/l以下,水力停留时间为3h。期间,若水解酸化过程中因有毒物质发生污泥膨胀,可加大调节工艺的回流比,或加入碳源促进共代谢解毒,或加入零价铁提供还原条件,辅助解毒。

[0070]

5)、对水解酸化处理后的出水进行微曝气处理;

[0071]

采用微孔曝气头均匀充氧来进行曝气处理,控制溶解氧在1.3

±

0.3mg/l左右,水力停留时间为2h。

[0072]

期间,若因易起泡有机物产生泡沫,可加入粉末活性炭破除泡沫。

[0073]

6)、对曝气处理后的出水进行一级ao处理。

[0074]

本实施例中所述的一级ao工艺由一组缺氧池600、好氧池700串联组成;

[0075]

微曝气处理处理后的出水进入缺氧池600、好氧池700进行水处理;其中,好氧池700出水部分回流入同级的缺氧池600,回流比为60%;缺氧生物反应的水力停留时间为2h,期间缺氧池600的溶解氧在0.1~0.3mg/l之间;好氧生物反应的水力停留时间为6h,期间好氧池600的溶解氧在0.4~1mg/lmg/l之间;所述的好氧池700相比于一般的好氧池控制溶解氧浓度更低,促进亚硝酸盐形成,促使厌氧氨氧化过程的发生。生化工艺通过保温设备控制温度稳定在25~30℃。

[0076]

期间,若硝酸盐占进水氮素的70%以上或硝酸盐浓度大于400mg/l,需要在缺氧池600投加适当碳源,促进异养反硝化作用,提高整体工艺脱氮性能。

[0077]

本实施例为中废水处理规模为3000吨/天,原水含有苯的氨基或硝基化合物50~300mg/l,运行效果如表1所示。

[0078]

表1本实施例中废水处理前后水质

[0079][0080]

本发明在工程案例中的实际运行中,将总氮素约300mg/l的进水处理为5mg/l,对

氮素的去除率达到98%以上,展现了良好稳定的脱氮性能。

[0081]

本实施例中,取缺氧和好氧池污泥,采用

15

n同位素示踪法测定厌氧氨氧化的贡献率,具体测定方法同现有文献(b.b.ward1;a.h.devo;j.j.rich;b.x.chang;s.e.bulow;hema naik;anil pratihary&a.jayakumar1,denitrification as the dominant nitrogen loss processin the arabian sea[j],nature,2009(461):78

–

81.),具体测定数据如表2所示:

[0082]

表2本实施例中

15

n同位素示踪法测定厌氧氨氧化的贡献率测定数据

[0083][0084]

经计算得,生化系统厌氧氨氧化的脱氮贡献率为17.7-23.5%。

[0085]

实施例2

[0086]

本实施例提供了一种含毒害有机物废水的脱氮集成方法利用上述的含氮废水的处理装置进行处理;其中铁碳微电解反应池100的数量为3个,构造如图3所示。

[0087]

本实施例中含毒害有机物废水的脱氮集成方法,具体步骤如下:

[0088]

1)、对废水进行铁碳微电解处理;

[0089]

利用盐酸调节电解液ph为3~4,填料120采用铁刨花形式,减少板结风险,降低使用成本,水力停留时间为3h,每10天更换一次,每小时进行一次曝气。

[0090]

2)、对铁碳微电解处理后的出水进行芬顿氧化处理;

[0091]

所述的fenton氧化工艺投加3%的双氧水,水力停留时间为2h。

[0092]

3)、对芬顿氧化处理后的出水进行调节;

[0093]

通过投加石灰粉调节水体ph达9,使得二价及三价铁离子沉降形成絮体;同时,通过末端出水回流或低清洗水稀释氮素浓度在400mg/l以下。

[0094]

4)、对调节出水进行水解酸化处理;

[0095]

启动阶段,接种柠檬酸厂厌氧池污泥,污泥浓度为2g/lmlss左右,启动时间为1个月,期间投加淀粉和葡萄糖增强厌氧微生物适应。

[0096]

期间,水解酸化处理过程中,控制溶解氧在0.35mg/l以下,水力停留时间为6h。期间,若水解酸化过程中因有毒物质发生污泥膨胀,可加大调节工艺的回流比,或加入碳源促进共代谢解毒,或加入零价铁提供还原条件,辅助解毒。

[0097]

5)、对水解酸化处理后的出水进行曝气处理;

[0098]

采用微孔曝气头均匀充氧来进行曝气处理,控制溶解氧在1.0~2.0mg/l之间,水力停留时间为4h。

[0099]

期间,若因易起泡有机物产生泡沫,可加入粉末活性炭破除泡沫。

[0100]

6)、对曝气处理后的出水进行多级ao处理。

[0101]

所述的一或多级ao工艺由两组缺氧池600、好氧池700串联组成;启动阶段,缺氧池600、好氧池700接种污泥浓缩池污泥,污泥浓度为2g/lmlss左右,启动时间为1个月;所述的

缺氧池600通过控制好氧池700回流,控制溶解氧为0.2mg/l左右,水力停留时间为4h;所述的好氧池700控制溶解氧在0.5mg/l左右,水力停留时间为8h,期间所述的好氧池700出水部分回流入同级的缺氧池600,回流比为70%。所述的好氧池700相比于一般的好氧池控制溶解氧浓度更低,促进亚硝酸盐形成,促使厌氧氨氧化过程的发生。生化工艺通过保温设备控制温度稳定在25~30℃。

[0102]

期间,若硝酸盐占进水氮素的70%以上或硝酸盐浓度大于400mg/l,需要在各级缺氧池投加适当碳源,促进异养反硝化作用,提高整体工艺脱氮性能。期间对两组ao池采用宏基因组测序,测得厌氧氨氧化菌包括candidatusbrocadia、candidatuskuenenia、candidatusscalindua和candidatusjettenia,在各污泥中总丰度范围为0.19~0.24%。

[0103]

本实施例为中废水处理规模为5吨/天,原水含有挥发酚100~500mg/l,运行效果如表3所示。

[0104]

表3本实施例中废水处理前后水质

[0105][0106]

实施例3

[0107]

本实施例提供了一种含毒害有机物废水的脱氮集成方法利用上述的含氮废水的处理装置进行处理;其中铁碳微电解反应池100的数量为2个,构造如图2所示。

[0108]

本实施例中含毒害有机物废水的脱氮集成方法,具体步骤如下

[0109]

1)、对废水进行铁碳微电解处理;

[0110]

利用硫酸调节电解液ph为3~4,采用搅拌桨110全程搅拌、频率为120r/min;铁屑投加浓度为1g/l,铁屑的铁碳质量比20:7,各铁碳微电解反应池的填料120更换错开进行,每7天更换一次;废水水力停留时间为0.5h,每15min进行一次曝气。

[0111]

2)、对铁碳微电解处理后的出水进行芬顿氧化处理;

[0112]

所述的fenton氧化工艺投加3%的双氧水,水力停留时间为0.5h。

[0113]

3)、对芬顿氧化处理后的出水进行调节;

[0114]

通过投加石灰粉调节水体ph达9,使得二价及三价铁离子沉降形成絮体;同时,通过末端出水回流或低清洗水稀释氮素浓度在400mg/l以下。水利回流倍数为4倍。

[0115]

4)、对调节出水进行水解酸化处理;

[0116]

启动阶段,接种污水厂厌氧污泥,污泥浓度为4g/l mlss左右,启动时间为1周,期间投加葡萄糖增强厌氧微生物适应。

[0117]

水解酸化处理过程中,控制溶解氧在0.35mg/l以下,水力停留时间为2h。

[0118]

5)、对水解酸化处理后的出水进行微曝气处理;

[0119]

采用微孔曝气头均匀充氧来进行曝气处理,控制溶解氧在1.5mg/l左右,水力停留

时间为0.5h。

[0120]

期间,若因易起泡有机物产生泡沫,可加入粉末活性炭破除泡沫。

[0121]

6)、对曝气处理后的出水进行多级ao处理。

[0122]

所述的一或多级ao工艺由一组缺氧池600、好氧池700串联组成;启动阶段,缺氧池600、好氧池700接种污泥浓缩池污泥,污泥浓度为2g/l mlss左右,启动时间为2个月;所述的缺氧池600通过控制好氧池700回流,控制溶解氧为0.1~0.3mg/l之间,水力停留时间为0.5h;所述的好氧池700控制溶解氧在0.4~1mg/l之间,水力停留时间为4h,期间所述的好氧池700出水部分回流入同级的缺氧池600,回流比为65%。所述的好氧池700相比于一般的好氧池控制溶解氧浓度更低,促进亚硝酸盐形成,促使厌氧氨氧化过程的发生。生化工艺通过保温设备控制温度稳定在25~30℃。

[0123]

期间,若硝酸盐占进水氮素的70%以上或硝酸盐浓度大于400mg/l,需要在缺氧池600投加适当碳源,促进异养反硝化作用,提高整体工艺脱氮性能。

[0124]

本实施例为中废水处理规模为5升/天,原水含有苯的氨基或硝基化合物50~300mg/l,运行效果如表4所示。

[0125]

表4本实施例中废水处理前后水质

[0126][0127][0128]

经处理,总cod去除率在99%以上,总氨氮去除率97%左右,酚类去除率在99%以上。a/o步骤的cod去除81.2%,氨氮去除78.2%,酚类去除86.17%。

[0129]

对a/o池泥样进行定量pcr,分别测定hzsb-113(引物:ggttcgtgttcaggagtg)和hzsb-242(引物:ctcttctgtgcctctgac)两种厌氧氨氧化特有基因,皆测得。

[0130]

取缺氧池污泥进行活性异位实验,具体测定方法同现有文献(yy.wang,hc.xie,dl.wang,wg.wang,,insight into the response of anammox granule rheological intensity and size evolution to decreasing temperature and influent substrate concentration[j],water research,2019:258-268),厌氧氨氧化活性(specific anammox activities,saa)为0.53ng-1

vss-1

d-1

,总氮去除活性(nitrogen removal rate,nrr)为2.53ng-1

vss-1

d-1

,厌氧氨氧化贡献率为21%。

[0131]

实施例4

[0132]

本实施例基本与实施例3相同,不同之处在于:

[0133]

本实施例中含毒害有机物废水的脱氮集成方法,还包括步骤7),对多级ao处理后的出水进行深度处理。具体的,串联使用baf生物滤池(也可选用反硝化深床滤池),进一步提高脱氮效率,同时,需将部分出水回流进入上一级的缺氧池。

[0134]

对比例1

[0135]

本对比例基本同实施例3,其区别之处仅在于所述步骤6),对曝气处理后的出水进行多级ao处理时,减少好氧池曝气,缺氧生物反应过程中的溶解氧浓度远远低于0.1mg/l,为0.01~0.03mg/l,好氧生物反应过程中的溶解氧浓度远远低于0.4mg/l,为0.2mg/l。

[0136]

本对比例中处理效果如表5所示。

[0137]

表5本对比例中废水处理前后水质

[0138][0139]

a/o工艺cod去除77.7%,氨氮去除58.6%,酚类去除75.8%。对比例1相对于实施例3,氨氮去除率和酚类去除率明显降低。这一溶氧配置不适合应用于实际处理。

[0140]

对a/o池泥样进行定量pcr,未测得厌氧氨氧化特有的hzs基因,则说明本对比例中厌氧氨氧化贡献率为0。

[0141]

对比例2

[0142]

本对比例基本同实施例3,其区别之处仅在于所述步骤6),对曝气处理后的出水进行多级ao处理时,减少好氧池曝气,缺氧生物反应过程中的溶解氧浓度远远高于0.3mg/l,为0.7~1mg/l,好氧生物反应过程中的溶解氧浓度远远高于1mg/l,为2~4mg/l,符合传统a2o溶氧控制浓度。

[0143]

本对比例中处理效果如表6所示。

[0144]

表6本对比例中废水处理前后水质

[0145][0146]

a/o工艺cod去除80.2%,氨氮去除71.4%,酚类去除92%。对比例2相对于实施例3,氨氮去除率低了6.8%,但酚类去除略有提高。对a/o池泥样进行定量pcr,未测得厌氧氨氧化特有的厌氧氨氧化细菌功能基因(hzs基因),则说明本对比例中厌氧氨氧化贡献率为0。

[0147]

另外,相较于实施例3,本对比例中缺氧/好氧反应过程中多投加了67%的碳源、曝气量增加了13%和污泥产量也增加了42%,运行成本明显高于实施例3。

技术特征:

1.一种含毒害有机物废水的脱氮集成方法,包括预处理段和生化处理段,其特征在于:所述的生化处理段包括一或多级ao工艺,每一级ao工艺均由缺氧生物反应及好氧生物反应组成;所述好氧生物反应过程中控制水体溶解氧的含量为0.4~1mg/l;所述缺氧生物反应过程中控制水体溶解氧的含量为0.1~0.3mg/l。2.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述好氧生物反应的污泥中厌氧氨氧化菌群的丰度为0.2%

±

0.1;所述缺氧生物反应的污泥中厌氧氨氧化菌群的丰度为0.2%

±

0.1。3.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述好氧生物反应的出水部分回流入同一级ao工艺中的缺氧生物反应,用以调节缺氧生物反应中溶解氧的含量。4.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述好氧生物反应的水力停留时间为0.5~8h;缺氧生物反应的水力停留时间为0.5~8h。5.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述的生化处理段还包括位于一或多级ao工艺之前的水解酸化及微曝气处理;所述的预处理段包括铁碳微电解处理、芬顿氧化处理;具体包括如下步骤:1)、对废水进行铁碳微电解处理;2)、对铁碳微电解处理后的出水进行芬顿氧化处理;3)、对芬顿氧化处理后的出水进行水解酸化处理;4)、对水解酸化处理后的出水进行曝气处理;5)、对曝气处理后的出水进行一或多级ao处理。6.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述芬顿氧化处理后添加有调节工艺,所述调节工艺包括通过投加石灰粉调节水体ph值大于9,通过多级ao末端出水回流稀释氮素浓度到400mg/l以下。7.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述步骤1)中,由两个或多个串联的微电解反应池对废水进行铁碳微电解处理,利用硫酸或盐酸调节电解液ph为3~4,铁屑投加浓度为0.2~2g/l,水力停留时间为0.5~3h。8.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述步骤2)中,双氧水地投加质量浓度为0.5~5%,水力停留时间为0.5~2h。9.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述步骤3)中,水解酸化处理过程中,控制溶解氧在0.35mg/l以下,水力停留时间为2~8h。10.根据权利要求1所述的含毒害有机物废水的脱氮集成方法,其特征在于:所述步骤4)中,采用微孔曝气头均匀充氧来进行曝气处理,控制溶解氧在1.0~2.0mg/l之间,水力停留时间为0.5~8h。

技术总结

本发明公开了一种含毒害有机物废水的脱氮集成方法,属于废水处理技术领域。包括预处理段和生化处理段,所述的生化处理段包括一或多级AO工艺,每一级AO工艺均由缺氧生物反应及好氧生物反应组成;所述好氧生物反应过程中控制水体溶解氧的含量为0.4~1mg/L;所述缺氧生物反应过程中控制水体溶解氧的含量为0.1~0.3mg/L;本发明采用化学解毒与生物降解相结合的方式,化学解毒通过先还原、后氧化、再沉降的方式,破坏有机物结构,后续采用高效生化去除有机物、氨氮等污染物,两种方式结合最大限度地降低化工废水毒性,提高生化效果,保证了运行的稳定性。运行的稳定性。运行的稳定性。

技术开发人、权利持有人:李爱民 蔡珉晖 丁新春 姜笔存 李燕 田业超 周庆 李文涛