1.本发明涉及一种水基脱模液除油领域,具体指一种水基脱模液污液的处理设备及处理方法。

背景技术:

2.水基脱模剂至少应由基础材料、乳化剂和水构成。基础材料为油、脂、蜡、硅酮和聚合物,被认为是有效成分,最终发挥润滑脱模作用。水为载体,使用时可用水稀释十几倍至上百倍,一般占95%以上。乳化剂将有效成分以极细致的颗粒均匀分散于水相,形成稳定的乳液。除此之外,还有极压添加剂、防霉剂、防锈剂等组分。优质脱模剂大多由15-25种原料配制而成,其中关键成分或添加剂若改变l%,其脱模特性就可能有很大的差别,对成本及价格也会带来较大的变动。每一种型号的脱模剂都有其最佳适用范围和对象,如果用错了对象,再优质的产品也无法发挥其效能;

3.通常压铸机生产过程中排出的脱模液及冷却水混合污液沿着排水沟自流排入沉淀池,并由人工定时启动水泵将沉淀池中的污液供到隔油池中进行隔油、排油、配液后,再由供液泵抽出供给压铸机,实现脱模液的循环使用,但是由于目前的脱模液循环回收处理精度不足,导致频繁出现压铸机喷嘴堵塞及脱模液发臭等不良现象,恶化车间工作环境,增加压铸机的故障率及检修频率,影响正常生产,此外,因为污液中含有大量冲头油等重油,油水分离难度非常大。常规的、简单组合的除油方案的话,除油精度达不到要求,很容易造成压铸机喷头堵塞,需要人工频繁参与进行抽液、配液等工作,加大工人的劳动强度;

4.由于,水基脱模液污液的特点:

①

废油含量高、油液粘度大,使得油水分离难度较大;

②

污水中含有超细石墨粉,分离难度大;

③

出水要求含油率极低,否则容易堵塞压铸机喷嘴;

④

污水容易发臭,紫外线杀菌、除臭要求高,所以,目前的水基脱模液污液重复使用的难度大,脱模液循环回收处理精度不足,实用性弱,不能实现水基脱模液的长时间连续循环利用,还存在污水排放的环境污染问题。

技术实现要素:

5.为了解决现有技术中存在的上述缺陷,本发明提供了一种水基脱模液污液的处理设备及处理方法,实用性强,可以将水基脱模液污液循环使用,处理精度高,达到环保节能的作用。

6.为解决上述技术问题,本发明所采用的技术方案如下:

7.一种水基脱模液污液的处理设备,该处理设备与压铸机配套使用,包括隔油池、纳米通气机、提升泵、离心式过滤机、第一吸水泵、真空式纸袋过滤机、过滤泵、循环液箱、第二吸水泵和供液总管,所述的隔油池底壁和侧壁内部安装有填料层,所述填料层内的聚结材料为pp吸油填料;所述的纳米通气机包括纳米粒子管道和纳米粒子发生器,所述的纳米粒子管道通入所述的隔油池,纳米粒子管道与所述的纳米粒子发生器固定连接;所述的提升泵输入管连接所述隔油池,所述的提升泵输出管连接所述的离心式过滤机;所述第一吸水

泵输入管连接所述离心式过滤机,所述第一吸水泵输出管连接所述的真空式纸袋过滤机;所述的真空式纸袋过滤机中的过滤纸为脱模液专用滤纸,所述真空式纸袋过滤机上设置有过滤纸缺纸检测装置;所述的真空式纸袋过滤机分为污液箱和真空室,所述的污液箱和所述的真空室通过过滤层隔开,所述的过滤层由过滤筛板和过滤纸组成;所述的过滤泵输入管连接所述的真空式纸袋过滤机,所述的过滤泵输出管连接所述的循环液箱;所述的循环液箱设有紫外线杀菌装置;所述的第二吸水泵连接所述的循环液箱和所述的供液总管,所述的供液总管设置有保护过滤器,所述的保护过滤器进出口设置有压力检查装置。

8.进一步限定,所述的脱模液专用滤纸要求为ppn-70,过滤精度为20μm。

9.进一步限定,所述的隔油池所有与液体接触的部位全部采用板厚3mmsus304不锈钢焊接制成,非不锈钢区域涂防锈漆。

10.另外,这种水基脱模液污液的处理设备处理该水基脱模液污液的方法,具体的工艺步骤包括如下:

11.第一步,首先在所述的隔油池除油,所述的隔油池底壁和侧壁内部设置有含有聚结材料的填料层,所述填料层内的聚结材料为pp吸油填料,将所述的水基脱模液污液输入到隔油池内,利用油滴与水的密度差产生上浮作用来去除可浮性油类物质;所述水基脱模液流经隔油池的填料层时,利用油和水对聚结材料表面亲和力相差悬殊的特性,微小油粒被吸附在所述的聚结材料表面或孔隙内,随着被吸附油粒的数量增多,微小油粒在所述的聚结材料表面逐渐结成油膜,油膜达到一定厚度后,变形成足以从水相分离上升的较大油珠,达到聚结式除油的目的;

12.然后,利用所述的纳米通气机,再进行气浮除油技术,向水中通气,使水中产生大量的细微气泡,并促使其粘附与杂质颗粒上,形成比重小于水的浮体,上浮水面;

13.然后再采用离心式过滤机进行离心除油,分离出微颗粒的杂质;上述步骤循序渐进多次执行,得到杂油、超细石墨粉杂质进行高精度分离后的出水含油率低于0.01%的水基脱模液除油分离液;

14.第二步,利用第一吸水泵将所述的水基脱模液除油分离液输入到真空式纸袋过滤机,采用真空式纸袋过滤机将所述的水基脱模液除油分离液进行过滤,得到水基脱模液过滤分离液;

15.第三步,将所述的水基脱模液过滤分离液通过过滤泵过滤输入到循环液箱内进行紫外线杀菌处理,得到水基脱模液杀菌分离液;

16.第四步,将所述的水基脱模液杀菌分离液经第二吸水泵通过供液总管,所述的供液总管上设置有保护过滤器,当前级过滤失效时,所述的保护过滤器保证供出液不含大颗粒杂质,避免喷嘴堵塞,所述的保护过滤器进出口设置有所述的压力检查装置,当滤芯出现堵塞时,自动输出报警;当前级过滤成功时,将通过所述的供液总管恒压供给所述的压铸机,然后进行浓度调配,然后按需供给机床使用,实现乳化液的循环利用。

17.本发明相较于现有技术的有益效果为:

18.1、隔油池使用pp吸油材料能微小油粒分离的更充分;

19.2、纳米气浮的除油技术是自动将空气过滤干净后吸入充氧器中进行处理,将空气撕碎成无数纳米级气泡,并冲入液箱底部并逐渐向上扩散,从而保证整个液箱中脱模液内充满氧气,有效抑制细菌滋生,防止脱模液变质发臭,不仅分离的更加干净而且起到了臭氧

杀菌的作用。

20.3、使用ppn-70,过滤精度为20μm的脱模液专用滤纸是因为过滤精度不够的话,水基脱模液在长期循环利用过程中,会形成大量“油包屑”的微颗粒杂质,处理难度极大。

21.4、真空式纸袋过滤机配备过滤纸缺纸检测装置可以当过滤纸不足时,纸带输出报警,提示操作人员更换过滤纸,避免由于滤纸不足而造成过滤精度不够,使压铸机喷头堵塞。

22.采用本方案处理可以实现水基脱模液的长时间连续循环利用,无需污水排放,从而降低企业运行成本,提高市场竞争力。

附图说明

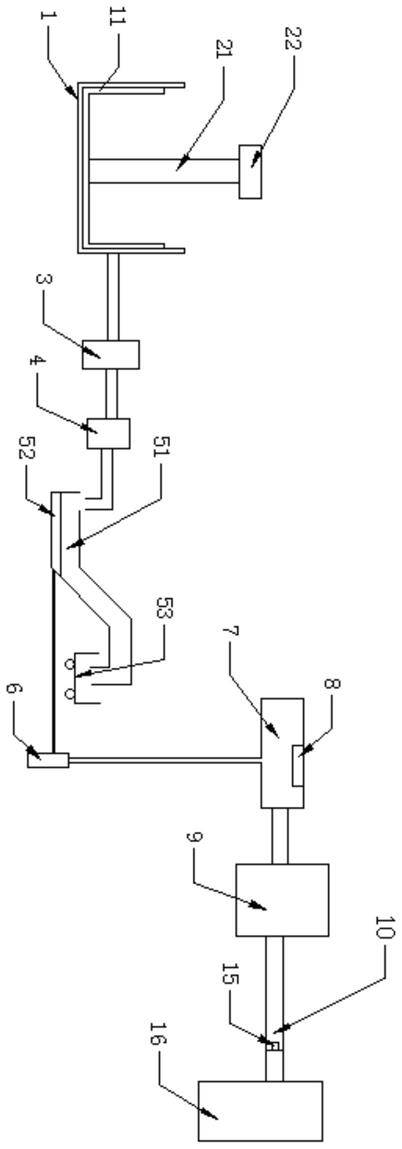

23.图1为一种本发明设备示意图;

24.图2为一种本发明流程示意图。

25.图中标示分别对应:1-隔油池,11-填料层,21-纳米粒子管道,22-纳米粒子发生器,3-提升泵,4-离心式过滤机,51-污液箱,52-真空室,53-渣车,6-过滤泵,7-循环液箱,8-紫外线杀菌装置,9-第二吸水泵,10-供液总管,15-保护过滤器,16-压铸机。

具体实施方式

26.为了使本领域的技术人员可以更好地理解,下面结合附图和实施例对本发明技术方案进一步说明。

27.如图1所示,一种水基脱模液污液的处理设备,该处理设备与压铸机16配套使用,包括隔油池1、纳米通气机、提升泵3、离心式过滤机、第一吸水泵、真空式纸袋过滤机、过滤泵6、循环液箱7、第二吸水泵9和供液总管10,隔油池1所有与液体接触的部位全部采用板厚3mmsus304不锈钢焊接制成,非不锈钢区域涂防锈漆,可达到防锈的效果,延长使用寿命,所述的隔油池底壁和侧壁内部安装有填料层11,所述填料层11内的聚结材料为pp吸油填料;所述的纳米通气机包括纳米粒子管道21和纳米粒子发生器22,所吸入的空气通过纳米粒子发生器22将其撕碎成纳米级气泡,在通过纳米粒子管道21通入隔油池1,提升泵3连接隔油池1和离心式过滤机4,将隔油池1内初步处理的油吸入离心式过滤机4,纳米粒子管道21与所述的纳米粒子发生器22固定连接;所述的提升泵3输入管连接所述隔油池,所述的提升泵3输出管连接所述的离心式过滤机4;所述第一吸水泵输入管连接所述离心式过滤机4,所述第一吸水泵输出管连接所述的真空式纸袋过滤机;真空式纸袋过滤机使用3mmsus304不锈钢板及型材焊接制成,设置不锈钢楔形金属过滤网作为过滤纸支撑架,不锈钢材质更加的牢固耐用,且真空式纸袋过滤机中的过滤纸为脱模液专用滤纸,ppn-70,过滤精度为20μm,还配有过滤纸缺纸检测装置,当过滤纸不足时,纸带输出报警配备过滤纸缺纸检测装置,当过滤纸不足时,纸带输出报警,提示操作人员更换过滤纸,真空式纸袋过滤机分为污液箱21和真空室52,污液箱51和真空室52通过过滤层隔开,过滤层由过滤筛板和过滤纸组成;过滤泵6通过吸入管道连接真空式纸袋过滤机,通过排液管道连接循环液箱7,循环液箱7设有紫外线杀菌装置8,第二吸水泵9连接循环液箱7和供液总管10,供液总管10设置有保护过滤器15,保护过滤器15进出口设置有压力检查装置。

28.另外,根据图1和图2所示,这种水基脱模液污液的处理设备处理该水基脱模液污

液的方法,具体的工艺步骤包括如下:

29.第一步,首先在所述的隔油池1除油,所述的隔油池1底壁和侧壁内部设置有含有聚结材料的填料层11,所述填料层11内的聚结材料为pp吸油填料,将所述的水基脱模液污液输入到隔油池1内,利用油滴与水的密度差产生上浮作用来去除可浮性油类物质;所述水基脱模液流经隔油池的填料层11时,利用油和水对聚结材料表面亲和力相差悬殊的特性,微小油粒被吸附在所述的聚结材料表面或孔隙内,随着被吸附油粒的数量增多,微小油粒在所述的聚结材料表面逐渐结成油膜,油膜达到一定厚度后,变形成足以从水相分离上升的较大油珠,达到聚结式除油的目的;

30.然后,利用所述的纳米通气机,再进行气浮除油技术,向水中通气,使水中产生大量的细微气泡,并促使其粘附与杂质颗粒上,形成比重小于水的浮体,上浮水面;

31.利用提升泵3将隔油池1内的油输入到离心式过滤机4内,然后再采用离心式过滤机4进行离心除油,分离出微颗粒的杂质;上述步骤循序渐进多次执行,得到杂油、超细石墨粉杂质进行高精度分离后的出水含油率低于0.01%的水基脱模液除油分离液;

32.五级除油:采用“隔油池除油

→

循环除油

→

纳米气浮除油

→

离心除油

→

聚结式除油”相结合的除油方式,可将水基脱模液中的杂油、超细石墨粉等杂质进行高精度分离,确保出水含油率低于0.01%。

33.第二步,利用第一吸水泵将所述的水基脱模液除油分离液输入到真空式纸袋过滤机,进行过滤,真空式纸袋过滤机分为污液箱51和真空室52,污液箱51和真空室52通过过滤层隔开,过滤层由过滤筛板和过滤纸组成,过滤泵6通过吸入管道从真空室52抽吸乳化液过程中,真空室52内形成负压,从而加剧乳化液透过过滤纸的速率,而杂质则被过滤纸拦截在污液侧内,并逐渐增厚形成过滤饼。过滤方式由表面过滤转为深层过滤,从而极大地提高了过滤精度,随着过滤的进行,过滤饼逐渐增厚,过滤精度逐渐升高,而过滤流量则逐渐减小。当过滤流量降低到一定值时,系统自动触发走纸程序,将脏污过滤纸和过滤饼带离过滤区并排入渣车53内;真空式纸袋过滤机中的过滤纸为脱模液专用滤纸,ppn-70,过滤精度为20μm,所述的真空式纸袋过滤机配备过滤纸缺纸检测装置,当过滤纸不足时,纸带输出报警,提示操作人员更换过滤纸,过滤后得到水基脱模液过滤分离液;

34.第三步,将第二步得到的水基脱模液过滤分离液通过过滤泵6过滤到循环液箱7中,由于循环液箱7中设有紫外线杀菌装置8,所以可以进行紫外线杀菌处理8,得到水基脱模液杀菌分离液;

35.第四步,将第三步得到的水基脱模液杀菌分离液经第二吸水泵9通过供液总管10,供液总管10上设置有保护过滤器15,当前级过滤失效时,保护过滤器15仍可保证供出液不含大颗粒杂质,避免喷嘴堵塞,保护过滤器15进出口设置有所述的压力检查装置,当滤芯出现堵塞时,自动输出报警,提示操作人员进行更换;当前级过滤成功时,将通过供液总管10恒压供给压铸机16,进行浓度调配,然后按需供给机床使用,实现乳化液的循环利用。

36.两级过滤并杀菌、除臭:真空式纸带过滤机5+保护过滤器15,首先使用真空式纸带过滤机5将脱模液中杂质过滤干净,过滤精度30微米,并经杀菌、除臭处理后由供液总管10恒压供给压铸机16,在供液总管10上设置有保护过滤器15,预防前级过滤失效时不致影响压铸机16的正常使用。

37.杀菌:采用紫外线杀菌、臭氧杀菌相结合的杀菌工艺,抑制细菌滋生,防止脱模液

变质、发臭。

38.除臭:采用纳米气泡除臭方式,将空气经高速旋转并撕碎成无数纳米级气泡,并冲入液箱底部,纳米级气泡从液箱底部向上扩散过程中,一方面可以给脱模液充氧,增加脱模液的含氧量,防止厌氧菌滋生,防止发臭;另一方面,微气泡可以将脱模液中难分离的微颗粒杂油粘附并带出至液面上,达到气浮除油的效果;此外,空气可以将脱模液中已经生成的h2s带出,从而实现脱模液的除臭效果。

39.针对水基脱模液污液的特点,本方案采用五级除油+两级过滤+紫外线杀菌+臭氧杀菌+一级除油的方式进行处理,然后恒压供给压铸机16使用。

40.上述技术方案中,利用油滴与水的密度差产生上浮作用来去除可浮性油类物质,利用pp吸油填料,可以达到聚结式除油的目的,使用纳米气浮除油技术,自动将空气过滤干净后吸入充氧器中进行处理,将空气撕碎成无数纳米级气泡,并冲入液箱底部并促使其粘附与杂质颗粒上,形成比重小于水的浮体上浮水面,并逐渐向上扩散,从而保证整个液箱中脱模液内充满氧气,此过程不但可以有效的分离油污还可以有效抑制细菌滋生,防止水基脱模液变质发臭,在采用高精度的离心过滤机4进行离心除油,分离出微颗粒的杂质,在除油完成后再用真空式纸袋过滤机,通过过滤精度为20μm的脱模液专用滤纸将杂质过滤干净,真空式纸袋过滤机配备过滤纸缺纸检测装置,当过滤纸不足时,纸带输出报警,提示操作人员更换过滤纸,再将过滤干净的脱模液使用杀菌,最后将杀菌处理后的水基脱模液恒压供给压铸机16,在供液总管10上设置有保安过滤器15,预防前级过滤失效时不致影响压铸机16的正常使用,将此过程重复,可不断进行循环过滤。

41.以上对本发明提供的一种水基脱模液污液的处理设备及处理方法进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

技术特征:

1.一种水基脱模液污液的处理设备,该处理设备与压铸机配套使用,包括隔油池、纳米通气机、提升泵、离心式过滤机、第一吸水泵、真空式纸袋过滤机、过滤泵、循环液箱、第二吸水泵和供液总管,其特征在于:所述的隔油池底壁和侧壁内部安装有填料层,所述填料层内的聚结材料为pp吸油填料;所述的纳米通气机包括纳米粒子管道和纳米粒子发生器,所述的纳米粒子管道通入所述的隔油池,纳米粒子管道与所述的纳米粒子发生器固定连接;所述的提升泵输入管连接所述隔油池,所述的提升泵输出管连接所述的离心式过滤机;所述第一吸水泵输入管连接所述离心式过滤机,所述第一吸水泵输出管连接所述的真空式纸袋过滤机;所述的真空式纸袋过滤机中的过滤纸为脱模液专用滤纸,所述真空式纸袋过滤机上设置有过滤纸缺纸检测装置;所述的真空式纸袋过滤机分为污液箱和真空室,所述的污液箱和所述的真空室通过过滤层隔开,所述的过滤层由过滤筛板和过滤纸组成;所述的过滤泵输入管连接所述的真空式纸袋过滤机,所述的过滤泵输出管连接所述的循环液箱;所述的循环液箱设有紫外线杀菌装置;所述的第二吸水泵连接所述的循环液箱和所述的供液总管,所述的供液总管设置有保护过滤器,所述的保护过滤器进出口设置有压力检查装置。2.根据权利要求2所述的一种水基脱模液污液的处理设备,其特征在于:所述的脱模液专用滤纸要求为ppn-70,过滤精度为20μm。3.根据权利要求1所述的一种水基脱模液污液的处理设备,其特征在于:所述的隔油池所有与液体接触的部位全部采用板厚3mmsus304不锈钢焊接制成,非不锈钢区域涂防锈漆。4.根据权利要求1所述的一种水基脱模液污液的处理设备,其特征在于:所述的真空式纸袋过滤机使用3mmsus304不锈钢板及型材焊接制成,设置不锈钢楔形金属过滤网作为过滤纸支撑架。5.根据权利要求2一种水基脱模液污液的处理设备处理该水基脱模液污液的方法,其特征在于,具体的工艺步骤包括如下:第一步,首先在所述的隔油池除油,所述的隔油池底壁和侧壁内部设置有含有聚结材料的填料层,所述填料层内的聚结材料为pp吸油填料,将所述的水基脱模液污液输入到隔油池内,利用油滴与水的密度差产生上浮作用来去除可浮性油类物质;所述水基脱模液流经隔油池的填料层时,利用油和水对聚结材料表面亲和力相差悬殊的特性,微小油粒被吸附在所述的聚结材料表面或孔隙内,随着被吸附油粒的数量增多,微小油粒在所述的聚结材料表面逐渐结成油膜,油膜达到一定厚度后,变形成足以从水相分离上升的较大油珠,达到聚结式除油的目的;然后,利用所述的纳米通气机,再进行气浮除油技术,向水中通气,使水中产生大量的细微气泡,并促使其粘附与杂质颗粒上,形成比重小于水的浮体,上浮水面;然后再采用离心式过滤机进行离心除油,分离出微颗粒的杂质;上述步骤循序渐进多次执行,得到杂油、超细石墨粉杂质进行高精度分离后的出水含油率低于0.01%的水基脱

模液除油分离液;第二步,利用第一吸水泵将所述的水基脱模液除油分离液输入到真空式纸袋过滤机,采用真空式纸袋过滤机将所述的水基脱模液除油分离液进行过滤,得到水基脱模液过滤分离液;第三步,将所述的水基脱模液过滤分离液通过过滤泵过滤输入到循环液箱内进行紫外线杀菌处理,得到水基脱模液杀菌分离液;第四步,将所述的水基脱模液杀菌分离液经第二吸水泵通过供液总管,所述的供液总管上设置有保护过滤器,当前级过滤失效时,所述的保护过滤器保证供出液不含大颗粒杂质,避免喷嘴堵塞,所述的保护过滤器进出口设置有所述的压力检查装置,当滤芯出现堵塞时,自动输出报警;当前级过滤成功时,将通过所述的供液总管恒压供给所述的压铸机。

技术总结

本发明涉及一种水基脱模液除油领域,具体指一种水基脱模液污液的处理设备及处理方法,包括隔油池、纳米通气机、提升泵、离心式过滤机、真空式纸袋过滤机、过滤泵、循环液箱、第二吸水泵、供液总管和压铸机,步骤如下:第一步,在隔油池五级除油,得到杂油、超细石墨粉杂质进行高精度分离后的出水含油率低于0.01%的水基脱模液除油分离液;第二步,得到水基脱模液过滤分离液;第三步,得到水基脱模液杀菌分离液;第四步,将水基脱模液杀菌分离液经第一水泵通过供液总管向压铸机,然后将压铸机脱模使用后的水基脱模液污液再输入到第一步中的隔油池内形成循环,该方案实用性强,可实现水基脱模液的连续循环利用,从而降低企业运行成本,提高市场竞争力。提高市场竞争力。提高市场竞争力。

技术开发人、权利持有人:兰云森 肖孝强 刘建华 刘光伦 万林 肖世成