一种cwo和mvr联用废水预处理系统以及一种预处理方法

技术领域

1.本发明属于化工废水处理技术领域,具体涉及一种化学合成制药废水预处理系统以及一种预处理方法。

背景技术:

2.化学合成类制药废水大部分为高含盐,高cod的废水,废水成分复杂,而且含有大量的具有生物毒性或难被生物降解的污染物。bod5/cod值很低,业内目前公认的较难生化的废水bod5/cod小于0.3,不易生化处理的废水bod5/cod小于0.25,而化学合成类制药废水往往bod5/cod小于0.1甚至更低,可生化性差,难以通过传统的生化法处理达标。如果直接排放,将对环境造成严重的污染。

3.目前,处理高含盐,高cod难降解废水的技术有:化学氧化法、fenton氧化法、湿式氧化法、活性炭吸附法、a/o、a2/o、sbr等方法降解cod;采用多效蒸发、mvr/膜处理等方法脱出废水中的盐分。

4.化学氧化法就是通过向废水中投加强氧化剂(如h2o2等),强氧化剂通过失去电子对污染物进行氧化的方法。采用化学氧化法用作化工合成制药废水的预处理工艺,在实践中发现存在如下问题:1、药剂投加量大,利用率低;2、双氧水属于危险品,安全要求高。3、出水的tds会增加几百至几千mg/l,对后续生物处理产生不利影响。

5.芬顿氧化法的工作原理是在ph=2-5条件下,以fe

2+

为催化剂,用h2o2进行化学氧化的废水处理方法。将fe

2+

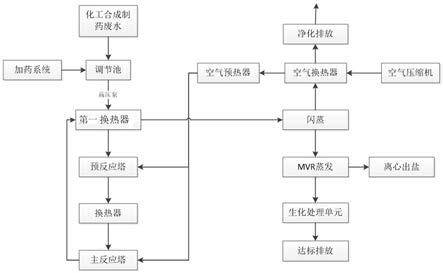

/h2o2组成的体系,称为芬顿试剂。反应机理为fe

3+

与h2o2反应,生成强氧化性的羟基自由基,在水溶液中与难降解有机物生成有机自由基使之结构破坏,最终实现氧化分解。

6.采用芬顿氧化法用作化工合成制药废水的处理工艺,在实践中发现存在如下问题:1、投加了铁盐,导致污泥量成倍增加;2、出水的tds会增加几百至几千mg/l,对后续生物处理产生不利影响。3、双氧水属于危险品,安全要求严格。

7.采用多效蒸发或mvr蒸发工艺处理废水中的盐分,其工作原理是通过将废水中的水分蒸发增浓,使盐分析出。采用多效蒸发或mvr蒸发用作化工合成制药废水的预处理工艺,在实践中发现存在如下问题:1、废水cod含量高,蒸发结晶系统运行不稳定;2、结晶盐中含有大量的杂质。3、大量的难生物降解、具有生物毒性的cod物质随冷凝水进入后续的生化系统。

8.一般对化学合成制药废水分为高盐废水,高浓度废水,低浓度废水。为了节约试剂成本,一般分别对上述不同类型的废水分别进行预处理,但是需要额外增加设备和占地面积。

9.湿式催化氧化法(catalytic wet oxidation,简称cwo)是在高温、高压条件下,在液相中用氧气或空气作为氧化剂,氧化水中溶解态或悬浮态的有机物,生成二氧化碳,氮气和水等无机物和小分子物质。极大提高了bod5/cod,使废水的可生化性明显改善,在通过现有技术中的各生化处理技术进行处理后可以达到排放标准。cwo的特点是适用范围广,几乎

能有效处理各类高浓度有机废水;处理效率高,氧化速度快,设备占地面积小,运行费用低。cwo的一个核心是在于催化剂。因此,研制成本低,高效、稳定的催化剂体系是cwo的关键。采用贵金属催化剂,催化活性高,但是成本高昂;目前多以铜系作为催化剂,比如硝酸铜,硫酸铜,铜的氧化物,因为铜的催化活性较高,容易和有机物中氧的电子络合形成络合物失活;虽然铜价廉易得,来源广泛,但在运行过程中铜系催化剂流失和失活的问题一直没有得到有效解决,金属离子的流失一方面使催化剂活性降低甚至失活,另一方面也对环境造成二次污染,反应结束后还需要进行催化剂和反应液的分离,增加了操作成本和设备。

技术实现要素:

10.为克服现有技术中对化学合成制药废水预处理成本高,难度大,效果差的缺点,本发明提出了将cwo技术和mvr蒸发技术联用。先经过cwo去除大量的cod后,采用mvr蒸发工艺将废水中的水分蒸发增浓,使盐分析出,冷凝水进入后续的生化系统。

11.本发明的目的是通过如下技术方案实现的:本发明提供了一种cwo和mvr联用废水预处理系统,包括cwo预处理系统,空气输送系统,mvr蒸发系统;其中所述cwo预处理系统包括依次连接的调节池、第一换热器、预反应塔、第二换热器、主反应塔;所述mvr蒸发系统包括依次连接的闪蒸罐、mvr蒸发器;所述空气输送系统包括依次连接的空气压缩机、空气换热器、空气预热器;所述闪蒸罐减压蒸发的蒸汽和所述空气换热器进行热交换,空气换热器的高温空气进入空气预热器预热后,进入所述预反应塔和主反应塔,主反应塔流出的高温液体和第一换热器进行热交换,使调节池出水预热,并使主反应塔出水降温进入闪蒸罐,闪蒸罐底液体进入mvr蒸发器蒸发浓缩结晶,冷凝液体如果达标可以排放,否则进入生化单元继续处理。

12.优选地,预反应塔中催化剂为金属氧化物非均相催化剂,所述金属氧化物选自氧化铜,氧化锰,氧化铈,氧化铁,氧化锌,氧化镍中的至少一种。优选为氧化铜和氧化锰按照质量比2-5:1的混合物。

13.主反应塔中催化剂为负载型非均相催化剂,以包括氧化铜的金属氧化物为催化剂活性成分,为埃洛石纳米管改性活性炭复合载体,所述复合载体是埃洛石纳米管和活性炭通过硅烷偶联剂复合得到;优选地,埃洛石纳米管和活性炭的质量比为2-3:5-7。

14.优选地,所述金属氧化物包括氧化铜,氧化锰,氧化铈;更优选地,所述氧化铜,氧化锰,氧化铈的摩尔比约为7-10:2-4:1-1.5。

15.所述负载型非均相催化剂是按照包括如下步骤的方法制备得到:(t1)将埃洛石纳米管加入到盐酸和硝酸的混合酸中,超声分散,再加入硅烷偶联剂继续超声分散;(t2)向步骤(1)的埃洛石纳米管分散液中加入活性炭粉末,在50-70℃恒温下搅拌2-3h,用去离子水洗涤至中性,干燥即得埃洛石纳米管改性活性炭复合载体;(t3)所述埃洛石纳米管改性活性炭复合载体浸渍于含有硝酸铜,硝酸猛,硝酸铈的水溶液中,加入络合剂,在50-70℃浸渍,待吸附浸渍平衡后,干燥,焙烧即得。

16.进一步地,步骤(t1)中所述硅烷偶联剂选自3-氨丙基三乙氧基硅烷、3-(2,3-环氧

丙氧)丙基三甲氧基硅烷、3-甲基丙烯酰氧丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、双-[3-(三甲氧基硅)-丙基]-胺、3-苯胺基丙基三甲氧基硅烷中的至少一种。

[0017]

步骤(t1)中混合酸中盐酸的浓度为2-4m,硝酸的浓度为1.5-2.5m。

[0018]

进一步地,埃洛石纳米管,硅烷偶联剂和活性炭粉末的质量比为20-30:1-2:50-70。

[0019]

步骤(t3)中所述络合剂为氨水和/或尿素,总的加入量为使浸渍液中络合剂的浓度在1-2m。

[0020]

步骤(t3)中,所述干燥的温度为90-100℃,干燥时间1-2h,待水分基本挥发完毕即可;所述烘焙的温度为450-550℃,焙烧8-12h,得到多孔结构的催化剂。

[0021]

优选地,所述焙烧前还有预焙烧阶段,是在200-300℃下预热处处理2-3h,再缓慢升温至焙烧温度进行焙烧。

[0022]

进一步地,步骤(t3)中,水溶液中硝酸铜浓度为0.7-1m,硝酸猛浓度为0.2-0.4m,硝酸铈的浓度0.1-0.15m;浸渍的时间没有特别的限定,一般为24-48h,待吸附浸渍平衡即表示浸渍完成,浸渍时间再延长,催化剂活性成分的负载量也不会继续增大。在本发明中,可以认为复合载体在含有金属的硝酸盐中浸渍平衡,烘焙得到的催化剂中,各金属的物质的量比例约等于浸渍液中金属离子的摩尔浓度的比例,不会出现较大误差。

[0023]

埃洛石纳米管改性活性炭复合载体和浸渍液的用量比例没有特别的限定,能保证充分浸渍平衡即可,一般浸渍液的体积是复合载体质量的10倍以上(ml/g)。

[0024]

埃洛石碳纳米管是一种价格低廉的天然纳米管,为管状结构,含有一定量的羟基,通过硅烷偶联剂和活性炭连接后,形成复合载体。由于实施例催化氧化剂是长期在水热的条件下使用,并且根据需要处理的废水不同,其ph是在5-10的较大范围内,即要求催化剂还有一定的耐酸碱性。活性炭是一种用途广泛的催化剂载体,但很少用于cwo催化剂的载体,主要原因是金属流失问题比较严重,催化剂失活现象显著,增加了成本和处理的难度,还可能造成二次污染。发明人预料不到地发现,以埃洛石纳米管改性活性炭复合物作为cwo催化剂的载体,能够有效改善金属,特别是铜,在催化氧化反应过程中的溶出,催化剂寿命得到提高;同时采用本发明上述复合载体的催化剂寿命提升,可能的原因还在于埃洛石碳纳米管的引入,还一定程度改善了活性炭的磨损率高的缺陷。

[0025]

本发明还提供了一种利用所述化学合成制药废水预处理系统对化学合成制药废水进行预处理的方法,预处理后废水的bod5/cod值在0.6以上,可生化性明显改善,便于对预处理后的废水进一步进行生化处理以满足排放保准或者循环利用。

[0026]

所述利用对化学合成制药废水进行预处理的方法包括如下步骤:(1)化学合成制药废水原液进入调节池,调节调节池中ph为6-7;(2)调节池出水进入第一换热器,与来自主反应塔的高温液体热交换进行预热 ;(3)空气通过空气压缩机压缩至需要压力,经过空气换热器和空气预热器进行预热后,分别进入预反应塔和主反应塔;(4)预热后的废水进入预反应塔进行反应;预反应塔出水进入第二换热器进行热交换,再进入主反应塔进行反应;

(5)主反应塔出水通过第一换热器,进入闪蒸罐,闪蒸罐中高温气体进入空气换热器进行热交换,闪蒸罐底液体进入mvr蒸发器;(6)在mvr蒸发器对废进行蒸发结晶,冷凝液体如果达标可以排放,否则进入生化单元继续处理。

[0027]

进一步地,步骤(2)中所述预热是废水预热至170-200℃;步骤(4)中,第二换热器中废水温度达到230-240℃,第二换热器的热源来自于导热油等外加热源。

[0028]

进一步地,步骤(4)中预反应塔和主反应塔的反应条件为氧气的分压为1-2mpa,空速为1-1.5h-1

,反应时间为1-2小时,预反应塔反应温度为180-220℃,主反应塔反应温度240-260℃。

[0029]

进一步地,步骤(5)中mvr蒸发器温度为90-100℃,蒸发压力0.05-0.1mpa,压缩机温升6-10℃。废水经蒸发器蒸发生成二次蒸汽,二次蒸汽经压缩机升温后,再次进入蒸发系统,为废水蒸发提供热源,二次蒸汽在蒸发系统中冷凝成冷凝水,进入后续处理系统。废水经蒸发增浓析出盐分,盐分经离心机离心分离。

[0030]

相对于现有技术,本发明取得了以下有益效果:一、本发明创造性地将cwo和mvr蒸发技术联合使用,并充分利用了各个环节的热能进行热交换,极大节省了能源,使用一台空气压缩机即可满足蒸发过程所需要的传热温差,相比于三效蒸发器能够节省50%以上的热量能源。

[0031]

二、本发明湿式催化氧化分为预反应塔和主反应塔,在主反应塔中采用埃洛石纳米管改性的活性炭复合材料作为催化剂载体,能够有效防止金属活性成分的流失和溶出,能保证长时间运行催化活性也能满足需求。

[0032]

三、单独采用cwo工艺,废水中盐分不能被分离,盐分过高,影响后端生化系统运行。单独采用蒸发工艺,cod过高,蒸发系统运行不稳定。cwo与蒸发工艺联合使用,能够解决废水盐分过高影响后端生化系统运行问题,亦能解决蒸发系统稳定运行问题。

附图说明

[0033]

图1为本发明预处理系统和流程示意图。

具体实施方式

[0034]

埃洛石纳米管采购自石家庄汇岩矿产品加工厂,颜色白色,平均直径约1μm,直径100nm;.活性炭粉末采购自益通净水材料有限公司,粒径325目,亚甲基兰吸附, 120ml/g,焦糖脱色率>100%。

[0035]

本发明实施例中,如果没有特别说明,所述“份”均为质量份, 所述“%”均为质量百分比。

[0036]

制备例1(t1)将20份埃洛石纳米管加入到盐酸和硝酸的混合酸中,混合酸中盐酸浓度为3m,硝酸浓度为2m,超声分散0.5h,再加入1份硅烷偶联剂kh-550,继续超声分散;(t2)向步骤(1)的埃洛石纳米管分散液中加入50份活性炭粉末,在70℃恒温下搅拌3h,用去离子水洗涤至中性,干燥得埃洛石纳米管改性活性炭复合载体;(t3)将所述埃洛石纳米管改性活性炭复合载体浸渍于含有0.7m硝酸铜,0.2m硝酸猛,

0.1m硝酸铈的水溶液中,在搅拌条件下加入1m氨水,在60℃浸渍24h,在90℃干燥2h,在220℃下先预热处理2h,再以10℃/min升温速率升温至520℃焙烧10h,即得非均相催化剂。

[0037]

制备例2其他条件和制备例1相同,区别在于步骤(t3)中水溶液为1m硝酸铜,即不含有硝酸猛和硝酸铈。

[0038]

制备例3其他条件和制备例1相同,区别在于步骤(t3)不进行预热,是在干燥后直接以10℃/min升温速率升温至520℃焙烧10h。

[0039]

制备例4其他条件和制备例1相同,区别在于步骤(t3)中,在预热后以10℃/min升温速率升温至550℃焙烧10h。

[0040]

制备例5其他条件和制备例1相同,区别在于步骤(t3)中,在预热后以10℃/min升温速率升温至450℃焙烧10h。

[0041]

对比制备例1将活性炭粉末浸渍于含有0.7m硝酸铜,0.2m硝酸猛,0.1m硝酸铈的水溶液中,在搅拌条件下加入1m氨水,在60℃浸渍24h,在90℃干燥2h,在220℃下先预热处理2h,再以10℃/min升温速率升温至520℃焙烧10h,即得非均相催化剂。即使用活性炭替代埃洛石改性的活性炭作为载体。

[0042]

实施例1验证上述制备例得到的催化剂效能,在反应温度250℃,氧气分压1.2mpa下,反应时间1h,空速1h-1

条件下测试cod为100000mg/l的试验废水(主要成分为苯酚,ph 6.3)。 结果如下表1所示:

催化剂制备例1制备例2制备例3制备例4制备例5对比制备例1初始cod去除率(%)95.394.493.794.193.891.6运行2000h后cod去除率(%)91.590.686.290.489.776.5

从表1数据可以看出,采用本发明制备得到复合载体,催化剂cod去除率高,在93%以上,并且在高达2000h的催化剂运转时间内,cod去除率仍能达到90%左右,显示出非常好的催化剂使用寿命,避免了活性炭作为载体容易发生的金属流失,溶出,催化剂失活的问题。

[0043]

实施例2某生产原料药(茶碱、氨茶碱、甲硝唑、阿奇霉素、咖啡因、苯酰甲硝唑、硝苯地平、烟酸占替诺)的企业,生产废水分为高浓废水、低浓废水。高浓废水中codcr为80000mg/l、nh

3-n 位500mg/l、tds为 130000mg/l、ph:8.7。按照如下步骤进行高浓废水的预处理:(1)废水原液进入调节池,用h2so4调节调节池中ph为7;(2)调节池出水进入第一换热器,与来自主反应塔的高温液体热交换进行预热,第一换热器的出水温度达到190-200℃;(3)空气通过空气压缩机压缩至6mpa,经过空气换热器和空气预热器预热至200℃附近,分别进入预反应塔和主反应塔;(4)第一换热器的出水进入预反应塔进行反应,预反应塔中反应条件为催化剂为氧化

铜和氧化锰(m:m=2:1),氧气分压为1.5mpa,空速为1h-1

,反应时间为1小时,反应温度为200℃;预反应塔出水进入外接导热油的第二换热器进行热交换,第二换热器出水温度达到240℃,再进入主反应塔进行反应,主反应塔反应条件为催化剂为制备例1制得,氧气分压为1.5mpa,空速为1h-1

,反应时间为2小时,反应温度为250℃;(5)主反应塔出水通过第一换热器,把热量传输给调节池出水后进入闪蒸罐进行常温闪蒸,闪蒸罐中高温气体进入空气换热器进行热交换,闪蒸罐罐底液体进入mvr蒸发器;(6)在mvr蒸发器对废水进行蒸发结晶,蒸发温度为95℃,压缩机温差为6℃,所得盐进行离心后可以回收利用,每吨废水可以产生0.08t硫酸钠。mvr蒸发器冷凝水进行检测,结果如下:cod3400 mg/l,nh

3-n:185 mg/l,tds:163 mg/l,b/c:0.73,可生化性良好。废水处理系统连续运行2000h后,对mvr蒸发器冷凝水进行检测,结果如下:cod 4000 mg/l,nh

3-n:196mg/l,tds:178 mg/l,b/c:0.67。说明本实施例处理系统和方法,可以长时间保持优异的废水处理效力,极大降低了成本和设备清洗更换的成本。

[0044]

实施例3其他条件和实施例2相同,区别在于,步骤(4)中主反应塔采用制备例2的催化剂。mvr蒸发器冷凝水进行检测,结果如下:cod 3900 mg/l,nh

3-n:208 mg/l,tds:165 mg/l,b/c:0.69,可生化性良好。废水处理系统连续运行2000h后,对mvr蒸发器冷凝水进行检测,结果如下:cod 4700 mg/l,nh

3-n:214mg/l,tds:185 mg/l,b/c:0.61。

技术特征:

1.一种cwo和mvr联用废水预处理系统,包括cwo预处理系统,空气输送系统,mvr蒸发系统;其中所述cwo预处理系统包括依次连接的调节池、第一换热器、预反应塔、第二换热器、主反应塔;所述mvr蒸发系统包括依次连接的闪蒸罐、mvr蒸发器;所述空气输送系统包括依次连接的空气压缩机、空气换热器、空气预热器;所述闪蒸罐减压蒸发的蒸汽和所述空气换热器进行热交换,空气换热器的高温空气进入空气预热器预热后,进入所述预反应塔和主反应塔,主反应塔流出的高温液体和第一换热器进行热交换,使调节池出水预热,并使主反应塔出水降温进入闪蒸罐,闪蒸罐罐底液体进入mvr蒸发器蒸发浓缩结晶,冷凝液体如果达标可以排放,否则进入生化单元继续处理;所述预反应塔中催化剂为金属氧化物,所述金属氧化物选自氧化铜,氧化锰,氧化铈,氧化铁,氧化锌,氧化镍中的至少一种;所述主反应塔中催化剂为负载型非均相催化剂,以包括氧化铜的金属氧化物为催化剂活性成分,为埃洛石纳米管改性活性炭复合载体,所述复合载体是埃洛石纳米管和活性炭通过硅烷偶联剂复合得到。2.如权利要求1所述的废水预处理系统,其特征在于,所述预反应塔中催化剂为氧化铜和氧化锰按照质量比2-5:1的混合物;所述主反应塔中,催化剂为氧化铜,氧化锰,氧化铈的摩尔比约为7-10:2-4:1-1.5。3.如权利要求1或2所述的废水预处理系统,其特征在于,所述负载型非均相催化剂是按照包括如下步骤的方法制备得到:(t1)将埃洛石纳米管加入到盐酸和硝酸的混合酸中,超声分散,再加入硅烷偶联剂继续超声分散;(t2)向步骤(1)的埃洛石纳米管分散液中加入活性炭粉末,在50-70℃恒温下搅拌2-3h,用去离子水洗涤至中性,干燥即得埃洛石纳米管改性活性炭复合载体;(t3)所述埃洛石纳米管改性活性炭复合载体浸渍于含有硝酸铜,硝酸猛,硝酸铈的水溶液中,加入络合剂,在50-70℃浸渍,待吸附浸渍平衡后,干燥,焙烧即得。4.如权利要求3所述的废水预处理系统,其特征在于,步骤(t1)中混合酸中盐酸的浓度为2-4m,硝酸的浓度为1.5-2.5m;和/或埃洛石纳米管,硅烷偶联剂和活性炭粉末的质量比为20-30:1-2:50-70。5.如权利要求3所述的废水预处理系统,其特征在于,步骤(t3)中所述络合剂为氨水和/或尿素,总的加入量为使浸渍液中络合剂的浓度在1-2m;和/或步骤(t3)中,所述干燥的温度为90-100℃,干燥时间1-2h,待水分基本挥发完毕即可;所述焙烧的温度为450-550℃,焙烧8-12h,得到多孔结构的催化剂。6.如权利要求3所述的废水预处理系统,其特征在于,所述焙烧前还有预焙烧阶段,是在200-300℃下预热处理2-3h。7.如权利要求3所述的废水预处理系统,其特征在于,步骤(t3)中,水溶液中硝酸铜浓度为0.7-1m,硝酸猛浓度为0.2-0.4m,硝酸铈的浓度0.1-0.15m。8.一种利用权利要求1-7任一项所述的废水预处理系统对化学合成制药废水预处理的方法,包括如下步骤:

(1)化学合成制药废水原液进入调节池,调节调节池中ph为6-7;(2)调节池出水进入第一换热器,与来自主反应塔的高温液体热交换进行预热 ;(3)空气通过空气压缩机压缩,经过空气换热器和空气预热器进行预热后,分别进入预反应塔和主反应塔;(4)预热后的废水进入预反应塔进行反应;预反应塔出水进入第二换热器进行热交换,再进入主反应塔进行反应;(5)主反应塔出水通过第一换热器,进入闪蒸罐,闪蒸罐中高温气体进入空气换热器进行热交换,闪蒸罐罐底液体进入mvr蒸发器,闪蒸罐蒸汽冷凝液体如果达标,则可以排放,否则进入生化单元继续处理;(6)在mvr蒸发器对闪蒸罐罐底液体进行蒸发结晶,冷凝液体如果达标,则可以排放,否则进入生化单元继续处理。9.如权利要求8所述的方法,其特征在于,步骤(2)中所述预热是废水预热至170-200℃;步骤(4)中,第二换热器中废水温度达到230-240℃;预反应塔和主反应塔的反应条件为氧气的分压为1-2mpa,空速为1-1.5h-1

,反应时间为1-2小时,预反应塔反应温度为180-220℃,主反应塔反应温度240-260℃。10.如权利要求8所述的方法,其特征在于,步骤(5)中mvr蒸发器温度为90-100℃,蒸发压力0.05-0.1mpa,压缩机温升8-16℃。

技术总结

本发明涉及一种CWO和MVR联用废水预处理系统,包括CWO预处理系统,空气输送系统,MVR蒸发系统;其中所述CWO预处理系统包括依次连接的调节池、第一换热器、预反应塔、第二换热器、主反应塔;所述MVR蒸发系统包括依次连接的闪蒸罐、MVR蒸发器;所述空气输送系统包括依次连接的空气压缩机、空气换热器、空气预热器;所述闪蒸罐减压蒸发的蒸汽和所述空气换热器进行热交换,空气换热器的高温空气进入空气预热器预热后,进入所述预反应塔和主反应塔,主反应塔流出的高温液体和第一换热器进行热交换,使调节池出水预热,并使主反应塔出水降温进入闪蒸罐,闪蒸罐罐底液体进入MVR蒸发器蒸发浓缩结晶,冷凝液体如果达标可以排放,否则进入生化单元继续处理。化单元继续处理。化单元继续处理。

技术开发人、权利持有人:张传兵 张冰 赵曙光 朱利 孙振洲 刘雄飞 侯亚平 张新艳 龚涛 关亚坤 赵尚民 张海森 张文杰 吴少杰