1.本发明涉及脱硫废水零排放领域,具体涉及一种低能耗脱硫废水减量系统及方法。

背景技术:

2.为燃煤烟气中so2排放量浓度而采用的湿法脱硫技术具有脱硫效率高,系统运行稳定等优点而被广泛应用,但其产生的具有高含盐量、高硬度、高cl

‑

的特性的脱硫废水引起业界关注。目前,国内外燃煤电厂脱硫废水“零排放”技术主要以热蒸发处理工艺为主,该工艺包括蒸发浓缩工艺和烟道蒸发工艺。

3.烟道蒸发工艺是将脱硫废水用高压泵输送至除尘器前烟道,经喷嘴雾化后烟道内蒸发,废水中不溶物与盐类或飞灰一起被除尘器捕集而达到不排废水的目的。

4.烟道蒸发技术烟气除尘器前烟气温度较高,存在雾化效果差、运行不稳定等问题,对机组和煤种的适用性不足。蒸发浓缩工艺是利用蒸发器通过蒸汽将废水进行蒸发浓缩,产水蒸馏水回用。该技术对废水水质、机组和煤种的适用性广,具备较广的应用前景。在化工行业主要采用多效蒸发(med)工艺来提高加热蒸汽的利用率和改善传热条件,从而降低蒸发单元的能耗。为减少蒸汽消耗量,而采用机械蒸汽再压缩(mvr)技术的蒸发器。

5.在湿法脱硫系统内,进入塔内的高温烟气被脱硫浆液洗涤后,烟气和脱硫浆液温度均处在50℃

‑

60℃,此部分余热用作脱硫废水蒸发的热源,可以大大减少脱硫废水的减量化的能耗。将湿法脱硫系统余热用于脱硫废水减量化应用过程中存在以下几个方面难题:(1)换热效率低:通过换热媒介取脱硫浆液余热,再用于加热脱硫废水蒸发,由于脱硫浆液温度仅50℃

‑

60℃,造成脱硫加热后的的脱硫废水温度低于50℃,蒸发量有限;(2)换热器结垢:脱硫废水中含有大量钙镁离子,与脱硫浆液进行间接换热会造成换热器的换热管内结垢堵塞,影响脱硫废水减量化设备的正常运行。目前,基于低能耗、高效率且系统简单的脱硫废水减量化系统还处于空白状态。

技术实现要素:

6.本发明提供一种低能耗脱硫废水减量系统及方法,利用脱硫浆液作为热源,与软化后脱硫废水间接换热提升废水温度,在蒸发塔内完成蒸发浓缩,在实现脱硫废水减量化的同时降低系统运行能耗且减少脱硫塔蒸发水耗。

7.一种低能耗脱硫废水减量系统,包括脱硫废水软化单元、脱硫塔换热单元、脱硫废水蒸发单元和废水循环泵;

8.所述脱硫废水软化单元包括依次连通的调节池、软化池、沉淀池和清液水泵,所述调节池和软化池均设有药剂加入口;

9.所述脱硫塔换热单元包括脱硫塔塔体,脱硫塔塔体的侧壁上设置烟气入口、塔顶设置烟气出口,脱硫塔塔体内的底部为脱硫浆液池,脱硫浆液池上方沿烟气流向依次设置均布器、换热器、脱硫喷淋层和脱硫塔除雾器层,所述换热器包括用于流通脱硫废水的换热

管束,所述烟气入口位于脱硫浆液池与均布器之间;

10.所述脱硫废水蒸发单元包括蒸发塔塔体,蒸发塔塔体的塔壁上开设空气入口、塔顶开设空气出口,空气出口处设置引风装置,蒸发塔塔体内的底部为脱硫废水循环池,脱硫废水循环池上方沿空气流向依次设置布水填料层、清液喷淋层和蒸发塔除雾器层,所述空气入口位于脱硫废水循环池与布水填料层之间;

11.所述清液水泵的出液口通过管路连通所述脱硫废水循环池的进液口,所述脱硫废水循环池的出液口通过管路连通所述废水循环泵的入液口,所述废水循环泵的出液口通过管路连通所述换热器的换热管束的入液口,所述换热器的换热管束的出液口通过管路连通所述清液喷淋层的入液口;所述引风装置的出风口通过管路接入脱硫塔的烟气出口。

12.本发明利用湿法脱硫塔内烟气和脱硫浆液余热与脱硫废水进行热量交换,高温脱硫废水与干燥空气接触蒸发浓缩,使脱硫系统自身余热得到充分利用,节约能源,设备少,运行维护成本低。

13.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

14.均布器位于脱硫塔烟道入口上方,可选的,所述均布器包括多孔板,所述多孔板的开孔率为20

‑

40%、开孔直径为20

‑

60mm。

15.可选的,所述换热器安装于均布器上方0.5

‑

1.5m高度处。

16.脱硫塔内换热器的换热管内走冷流体、管外喷淋热流体,换热器与均布器之间设置合适的间距,利用烟气均布器上方产生的强制湍流区域强化冷热流体间接换热,高效回收脱硫浆余热的同时避免换热管外壁结垢现象。

17.可选的,所述换热器可采用管板式换热器。所述管板换热器采用固定管板式换热器或u型管板式换热器,且换热器材质为耐腐蚀性不锈钢或钛合金。常规的管板式换热器用于脱硫塔内时去掉管板式换热器的外壳体,脱硫浆液直接喷至壳体内管束表面。

18.可选的,所述换热器包括进水箱、出水箱和所述换热管束,所述换热管束的一端贯通所述进水箱、另一端贯通所述出水箱,所述进水箱上设置入液口并用于连通所述废水循环泵的出液口,所述出水箱上设置出液口并用于连通所述清液喷淋层的入液口;所述换热管束包括若干根并行设置的金属管,所述换热管束以其金属管的轴线垂直于脱硫塔塔体的中心线安装于脱硫塔塔体内的横截面上。

19.进一步地,所述换热器包括至少两层上下叠置的换热单元,每层换热单元均包括进水箱、出水箱和换热管束;每层换热单元均以其换热管束的轴线垂直于脱硫塔塔体中心线安装于脱硫塔塔体内横截面上;每层换热单元中其换热管束的两端分别贯通对应的进水箱和出水箱,每层换热单元的进水箱上设置入液口,每层换热单元的出水箱上述设置出液口;相邻层换热单元的换热管束之间串联连接。

20.进一步地,底层换热单元进水箱的入液口通过管路连通所述废水循环泵的出液口,顶层换热单元出水箱的出液口通过管路连通所述清液喷淋层的入液口;下层换热单元出水箱的出液口连通上层换热单元进水箱的入液口。

21.可选的,所述脱硫喷淋层至少设置一层,单层喷淋层的覆盖率为150%

‑

250%。

22.可选的,所述清液喷淋层至少设置一层,单层喷淋层的覆盖率为200%

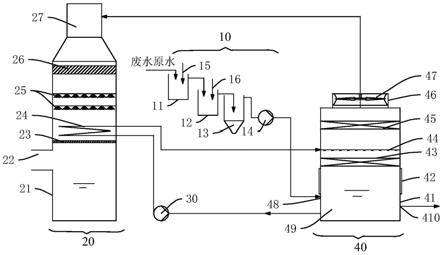

‑

300%。

23.可选的,所述布水填料层的设置高度为0.5

‑

2.5m;所述布水填料层的底部距离空气入口1

‑

3m。布水填料层包含若干布水模块,每个模块由pp材质的波纹板相互交错粘结组合而成的。

24.布水填料层的设置位置与清液喷淋层的设计参数相互配合,可进一步提高脱硫废水的蒸发效率。

25.可选的,所述引风装置为变频风机。

26.本发明还提供一种低能耗脱硫废水减量化的方法,优选采用本发明系统完成,包括:

27.(1)脱硫废水进入调节池后,向调节池中加入石灰或氢氧化钠溶液,调节脱硫废水ph值至9

‑

10,调好ph值的脱硫废水溢流至软化池,同时向软化池中加入碳酸钠溶液,在机械搅拌下与脱硫废水中ca

2+

、mg

2+

生成沉淀,含有微晶沉淀物的脱硫废水溢流至澄清池,静止后由清液泵输送至蒸发塔的废水循环池;

28.(2)废水循环池中的脱硫废水经废水循环泵输送至脱硫塔内换热器的换热管束内,换热器上方脱硫喷淋层喷出的高温脱硫浆液液滴下落至换热器的换热管束外表面,与换热管束内低温脱硫废水间接换热,同时高温烟气进入脱硫塔后,高速烟气穿过均布器并在其上方产生气

‑

液两相湍流区域,加速脱硫浆液液滴在换热管束表面更替,强化脱硫浆液与脱硫废水间接换热效果,换热后的高温脱硫废水经管路流入蒸发塔内的清液喷淋层;

29.(3)在蒸发塔顶部引风装置的抽力作用下,低温干燥空气从蒸发塔塔壁的空气入口进入蒸发塔内,上升穿过布水填料层时,清液喷淋层喷出的细小液滴下落至填料表面均布分散开,与填料表面流过的低温干燥空气直接接触换热,液滴表面水分蒸发扩散至空气中,同时空气温度升高,加剧空气不饱和度,液滴水分持续向空气中蒸发,脱硫废水完成一次蒸发过程;

30.(4)穿过布水填料层的高温高湿空气上升进入清液喷淋层,与喷淋清液再次接触,空气再次被加热加湿,携带部分液滴的高温空气经过蒸发塔除雾器除去液态水后,被引风装置送入脱硫塔内与脱硫后净烟气混合并由烟囱排放至大气中。

31.本发明中脱硫废水经废水循环泵输送至脱硫塔取热升温,再经喷淋层和布水填料层蒸发,多次循环浓缩至一定含盐量后,由浓缩废水排出口进入末端零排放装置。

32.可选的,所述脱硫喷淋层的单层喷淋液气比为3

‑

6l/m3;单层喷淋层覆盖率为150%

‑

250%。

33.可选的,所述清液喷淋层的单层喷淋层液气比为0.5

‑

1.5l/nm3,单层喷淋层覆盖率为200%

‑

300%;蒸发塔内流通空气气速在1

‑

3m/s。

34.可选的,所述软化池中,碳酸钠溶液的加入量根据脱硫废水中ca

2+

、mg

2+

浓度调整,以最大限度沉淀脱硫废水中的ca

2+

、mg

2+

。

35.与现有技术相比,本发明至少具有如下有益效果之一:

36.(1)本发明提供了一种低能耗脱硫废水减量化的解决方案:将软化后的脱硫废水输送至脱硫塔内的换热器中,与脱硫浆液进行间接换热,提升脱硫废水温度,高温脱硫废水与低温干燥空气直接换热且其表面水分向空气中扩散,脱硫废水得到浓缩减量的同时降低了脱硫废水减量化系统运行能耗。

37.(2)本发明提供了一种高效回收湿法脱硫塔脱硫浆液余热的解决方案,通过湿法

脱硫塔内换热器,换热管内走冷流体且管外喷淋热流体,利用烟气均布器上方产生的强制湍流区域强化冷热流体间接换热,高效回收脱硫浆余热的同时避免换热管外壁结垢现象。

38.(3)本发明提供了一种湿法脱硫塔系统节水的解决方案,通过低温脱硫废水与高温脱硫浆液换热,降低喷淋浆液温度,从而降低排烟温度和水份蒸发量,达到节水的目的。

附图说明

39.图1为本发明脱硫废水减量系统的结构示意图。

40.图2为图1中换热器采用单层换热单元的俯视结构图。

41.图3为图1中换热器采用双层换热单元的主视结构图。

42.图4为图1中换热器采用双层换热单元的俯视结构图。

43.图中所示附图标记如下;

44.10

‑

脱硫废水软化单元

ꢀꢀꢀꢀꢀ

20

‑

脱硫塔换热单元

ꢀꢀꢀꢀꢀꢀ

30

‑

废水循环泵

45.40

‑

脱硫废水蒸发单元

46.11

‑

调节池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

软化池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

‑

澄清池

47.14

‑

清液泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

调节池加药管口

ꢀꢀꢀꢀꢀꢀꢀ

16

‑

软化池加药管口

48.21

‑

脱硫塔塔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

‑

烟气入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

‑

均布器

49.24

‑

换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

‑

脱硫喷淋层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

‑

脱硫塔除雾器层

50.27

‑

烟气出口

51.241

‑

换热管束

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242

‑

进水箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

243

‑

入液口

52.244

‑

出水箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

245

‑

出液口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

246

‑

隔板

53.247

‑

共用水箱

54.41

‑

蒸发塔塔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

‑

空气入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

‑

布水填料层

55.44

‑

清液喷淋层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

‑

蒸发塔除雾器层

ꢀꢀꢀꢀꢀꢀꢀ

46

‑

空气出口

56.47

‑

引风装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48

‑

脱硫废水入池管口

ꢀꢀꢀꢀꢀ

49

‑

脱硫废水循环池

57.410

‑

浓缩液排除管口

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.为了更好地描述和说明本发明的实施例,可参考一幅或多幅附图,但用于描述附图的附加细节或示例不应当被认为是对本发明的发明创造、目前所描述的实施例或优选方式中任何一者的范围的限制。

60.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

61.如图1所示,一种低能耗脱硫废水减量系统,包括脱硫废水软化单元10、脱硫塔换热单元20、废水循环泵30和脱硫废水蒸发单元40。

62.脱硫废水软化单元10包括依次连通的调节池11、软化池12、沉淀池12和清液水泵14,调节池11、软化池12均设置溢流口,调节池11、软化池12、沉淀池12依次溢流连通,调节池11顶部设置调节池加药管口15,用于向调节池中加入一定量的石灰或氢氧化钠溶液,调节脱硫废水ph值至9

‑

10,软化池12顶部设置软化池加药管口16,用于向软化池中加入一定量的碳酸钠溶液,在机械搅拌下与脱硫废水中ca

2+

、mg

2+

生成沉淀,含有微晶沉淀物的脱硫废水溢流至澄清池,经澄清池澄清后由清液水泵送入脱硫废水蒸发单元40。

63.脱硫塔换热单元20包括脱硫塔塔体21,脱硫塔塔体21的侧壁上设置烟气入口22、塔顶设置烟气出口27,脱硫塔塔体21内的底部为脱硫浆液池,脱硫浆液池上方沿烟气流向依次设置均布器23、换热器24、脱硫喷淋层25和脱硫塔除雾器层26,除雾器层配置除雾器清洗层,烟气入口22位于脱硫浆液池与均布器之间,即脱硫塔塔体中由下至上依次为脱硫浆液池、烟气入口、均布器、换热器、脱硫喷淋层、脱硫塔除雾器层和烟气出口,除换热器外其他均可采用脱硫塔常规配置。

64.脱硫废水蒸发单元40包括蒸发塔塔体41,蒸发塔塔体41的塔壁上开设空气入口42、塔顶开设空气出口46,空气入口可以设置为沿圆周方向环绕塔体布置的百叶窗式进风口,也可以设置为沿圆周方向环绕塔体均匀分布的若干进风口,蒸发塔塔体41内的底部为脱硫废水循环池49,脱硫废水循环池49上方沿空气流向依次设置布水填料层43、清液喷淋层44和蒸发塔除雾器层45,空气入口42设于脱硫废水循环池49与布水填料层43之间,即脱硫废水蒸发单元中,由下至上依次为脱硫废水循环池49、空气入口42、布水填料层43、清液喷淋层44、蒸发塔除雾器层45和空气出口46,空气出口处设置引风装置47,引风装置可采用变频风机,控制蒸发塔内空气流速为1

‑

3m/s,引风装置47的出风口通过管路接入脱硫塔的烟气出口,将高温空气汇入脱硫塔的净烟气排放。

65.换热器24包括换热管束,换热管束带有入液口和出液口,清液水泵14的出液口通过管路连通脱硫废水循环池49的脱硫废水入池管口48,脱硫废水循环池49的出液口通过管路连通废水循环泵30的入液口,废水循环泵30的出液口通过管路连通换热器24中换热管束的入液口,换热器24中换热管束的出液口通过管路连通清液喷淋层44的入液口。

66.均布器23位于脱硫塔烟道入口上方,一种实施方式中,均布器23采用多孔板,多孔板的开孔率为20

‑

40%,开孔直径为20

‑

60mm;换热器24安装于均布器23上方0.5

‑

1.5m高度处。

67.蒸发塔废水循环池中脱硫废水经废水循环泵输送至脱硫塔内换热器的换热管束内,换热器上方喷淋层喷出的高温脱硫浆液液滴下落至换热器换热管束外表面,与换热管内低温脱硫废水间接换热,同时高温烟气进入脱硫塔后,高速烟气穿过均布器并在其上方产生气

‑

液两相强烈湍流区域,加速脱硫浆液液滴在换热管表面更替,强化脱硫浆液与脱硫废水间接换热效果,换热后的高温脱硫废水经管路流入蒸发塔内清液喷淋层。均布器23与换热器24之间相互协同,促进脱硫废水的换热效果,在优选0.5

‑

1.5m的间距条件下,协同效果更佳。

68.换热器24安装于均布器23上方,一种实施方案中,换热器的结构如图2所示,该实施方式中,换热器采用单层换热单元结构,单层换热单元包括换热管束241、进水箱242和出水箱244,换热管束241包括若干根并行设置的金属管,换热管束241的一端贯通进水箱242,换热管束241的另一端贯通出水箱244,进水箱242上设置入液口243,出水箱244上设置出液

口245;换热管束241以其金属管的轴线垂直于脱硫塔塔体的中心线安装于脱硫塔塔体内的横截面上。入液口243通过管路连通废水循环泵30的出液口,出液口245通过管路连通清液喷淋层的入液口。

69.换热器的另一种实施方式中,可设置多层换热单元,多层换热单元之间上下叠置安装,每层换热单元均以其换热管束的轴线垂直于脱硫塔塔体中心线安装于脱硫塔塔体内横截面上,每层换热单元中其换热管束的两端分别贯通对应的进水箱和出水箱,每个进水箱上设置入液口,每个出水箱上述设置出液口;底层换热单元进水箱的入液口通过管路连通废水循环泵30的出液口,顶层换热单元出水箱的出液口通过管路连通清液喷淋层44的入液口;下层换热单元出水箱的出液口连通上层换热进水箱的入液口。该实施方式可延长脱硫废水在脱硫塔内的流通时间,提高脱硫浆液的换热效率。

70.综合考虑换热效率和换热成本,较优选的实施方式中,设置两层,如图2和图3所示,两层换热单元上下叠置安装,以图2所示的方位为例,下层换热单元中换热管束241的左端连通进水箱242、右端连通出水箱,该层进水箱上设置入液口243,上层换热单元中换热管束241的左端连通出水箱244、右端连通进水箱,该层出水箱244上设置出液口245。下层换热单元进水箱242与上层换热单元出水箱244之间由隔板246隔开;下层换热单元右端的出水箱与上层换热单元右端进水箱相互贯通,形成共用水箱247。入液口243通过管路连通循环水泵30的出液口,出液口245通过管路连通清液喷淋层44的入液口。

71.在其他的实施方式中,换热器可采用管板式换热器,管板换热器可采用固定管板式换热器或u型管板式换热器,且换热器材质为耐腐蚀性不锈钢或钛合金。常规的管板式换热器用于脱硫塔内时去掉管板式换热器的外壳体,脱硫浆液直接喷至壳体内管束表面。

72.脱硫喷淋层25位于换热器24的上方,与脱硫浆液循环池之间通过脱硫循环泵(图中未示出)连通,用于向脱硫塔内循环喷射脱硫浆液,与烟气逆向接触,对高温烟气进行降温和净化,脱硫喷淋层至少设置一层,单层喷淋层的覆盖率为150%

‑

250%。

73.经软化单元软化后的废水,去除了脱硫废水中ca

2+

、mg

2+

等离子,经清液水泵送入脱硫废水蒸发单元内,进行蒸发浓缩,脱硫废水蒸发单元内,在塔顶部增压风机的抽力作用下,低温干燥空气进入蒸发塔内,上升穿过布水填料层时,清液喷淋层喷出的细小液滴下落至填料表面均布分散开,与填料表面流过的低温干燥空气直接接触换热,液滴表面水分蒸发扩散至空气中,同时空气温度升高,加剧空气不饱和度,液滴水分持续向空气中蒸发,脱硫废水完成一次蒸发过程。

74.作为布水填料层的一种实施方式,蒸发塔塔体内布水填料层23的设置高度为0.5

‑

2.5m;布水填料层的底部距离空气入口1

‑

3m,可以理解为布水填料层的底面距离空气入口顶沿之间的最小间距。布水填料层包含若干布水模块,每个模块由pp材质的波纹板相互交错粘结组合而成的。

75.穿过布水填料层的高温高湿空气上升进入清液喷淋层,与喷淋清液再次接触,空气再次被加热加湿,携带部分液滴的高温空气经过除雾器除去液态水后,被增压风机送入脱硫塔内与脱硫后净烟气混合由烟囱排放至大气中。清液喷淋层44至少设置一层,单层喷淋层的覆盖率为200%

‑

300%。蒸发塔内的除雾器可采用脱硫塔常用除雾器。

76.由上述系统进行脱硫废水减量方法的工艺流程如下:

77.脱硫废水原水首先进入脱硫废水软化单元10的调节池11,通过调节池加药管口15

向调节池11中加入一定量的石灰或氢氧化钠溶液,调节脱硫废水ph值至9

‑

10,调好ph值的脱硫废水溢流至下一级的软化池12,同时通过软化池加药管口16向软化池12中加入一定量的碳酸钠溶液,在机械搅拌下与脱硫废水中ca

2+

、mg

2+

生成沉淀,含有微晶沉淀物的脱硫废水溢流至澄清池13,静止一段时间后由清液泵14输送至脱硫废水清液入池管口48进入脱硫废水循环池49。

78.脱硫废水循环池49中脱硫废水经废水循环泵30输送至脱硫塔内的换热器24中,换热器24上方脱硫喷淋层喷出的高温脱硫浆液液滴下落至换热器24换热管束外表面,与换热管束内低温脱硫废水间接换热,脱硫浆液液滴部分热量传递至换热管内的脱硫废水,脱硫废水温度升高,同时高速烟气穿过均布器23并在其上方产生强烈气

‑

液两相湍流区域,加速脱硫浆液液滴在换热管表面更替,强化脱硫浆液与脱硫废水间接换热效果,换热后的高温脱硫废水经管路流入蒸发塔塔体内的清液喷淋层44。脱硫喷淋层的单层喷淋液气比为3

‑

6l/m3。

79.在蒸发塔塔体顶部变频增压风机的抽力作用下,塔外低温干燥空气由空气入口42进入蒸发塔塔体内,上升穿过布水填料层43过程中,清液喷淋层44喷出的细小废水液滴下落至填料表面均布分散开,与填料表面流过的低温干燥空气直接接触换热,废水液滴表面液态水蒸发成气态水扩散至空气中,同时空气温度升高,加剧空气不饱和度,废水液滴表面水分持续向空气中蒸发,脱硫废水完成一次蒸发过程。该步骤中,蒸发塔内流通空气气速在1

‑

3m/s;清液喷淋层的单层喷淋层液气比为0.5

‑

1.5l/nm3。

80.穿过布水填料层43的高温高湿空气上升进入清液喷淋层44,与喷淋清液再次接触,空气再次被加热加湿,为防止清液喷淋超细雾滴随空气进入脱硫塔,因此需将携带部分液滴的高温不饱和空气经过除雾器除去液态水后,被增压风机送入脱硫塔内与脱硫后净烟气混合由烟囱排放至大气中。

81.由于脱硫浆液温度一般在50

‑

60℃,脱硫废水经一次循环换热后温度不超多50℃,与低温干燥空气直接接触蒸发量有限,因此需将脱硫废水经废水循环泵多次输送至脱硫塔取热升温,经喷淋层和布水填料层蒸发,多次循环蒸发浓缩至一定含盐量后,由浓缩废水排出口进入末端零排放装置。

82.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

83.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

技术特征:

1.一种低能耗脱硫废水减量系统,其特征在于,包括脱硫废水软化单元、脱硫塔换热单元、脱硫废水蒸发单元和废水循环泵;所述脱硫废水软化单元包括依次连通的调节池、软化池、沉淀池和清液水泵,所述调节池和软化池均设有药剂加入口;所述脱硫塔换热单元包括脱硫塔塔体,脱硫塔塔体的侧壁上设置烟气入口、塔顶设置烟气出口,脱硫塔塔体内的底部为脱硫浆液池,脱硫浆液池上方沿烟气流向依次设置均布器、换热器、脱硫喷淋层和脱硫塔除雾器层,所述换热器包括用于流通脱硫废水的换热管束,所述烟气入口位于脱硫浆液池与均布器之间;所述脱硫废水蒸发单元包括蒸发塔塔体,蒸发塔塔体的塔壁上开设空气入口、塔顶开设空气出口,空气出口处设置引风装置,蒸发塔塔体内的底部为脱硫废水循环池,脱硫废水循环池上方沿空气流向依次设置布水填料层、清液喷淋层和蒸发塔除雾器层,所述空气入口位于脱硫废水循环池与布水填料层之间;所述清液水泵的出液口通过管路连通所述脱硫废水循环池的进液口,所述脱硫废水循环池的出液口通过管路连通所述废水循环泵的入液口,所述废水循环泵的出液口通过管路连通所述换热器的换热管束的入液口,所述换热器的换热管束的出液口通过管路连通所述清液喷淋层的入液口;所述引风装置的出风口通过管路接入脱硫塔的烟气出口。2.根据权利要求1所述的低能耗脱硫废水减量系统,其特征在于,所述均布器包括多孔板,所述多孔板的开孔率为20

‑

40%、开孔直径为20

‑

60mm;所述换热器安装于均布器上方0.5

‑

1.5m高度处。3.根据权利要求1所述的低能耗脱硫废水减量系统,其特征在于,所述换热器包括进水箱、出水箱和换热管束,所述换热管束的一端贯通所述进水箱、另一端贯通所述出水箱,所述进水箱上设置入液口并用于连通所述废水循环泵的出液口,所述出水箱上设置出液口并用于连通所述清液喷淋层的入液口;所述换热管束包括若干根并行设置的金属管,所述换热管束以其金属管的轴线垂直于脱硫塔塔体的中心线安装于脱硫塔塔体内的横截面上。4.根据权利要求3所述的低能耗脱硫废水减量系统,其特征在于,所述换热器包括至少两层上下叠置的换热单元,每层换热单元均包括进水箱、出水箱和换热管束;每层换热单元均以其换热管束的轴线垂直于脱硫塔塔体中心线安装于脱硫塔塔体内横截面上;每层换热单元中其换热管束的两端分别贯通对应的进水箱和出水箱,每层换热单元的进水箱上设置入液口,每层换热单元的出水箱上述设置出液口;相邻层换热单元的换热管束之间串联连接。5.根据权利要求1所述的低能耗脱硫废水减量系统,其特征在于,所述脱硫喷淋层至少设置一层,单层喷淋层的覆盖率为150%

‑

250%;所述清液喷淋层至少设置一层,单层喷淋层的覆盖率为200%

‑

300%。6.根据权利要求1所述的低能耗脱硫废水减量系统,其特征在于,所述布水填料层的设置高度为0.5

‑

2.5m;所述布水填料层的底部距离空气入口1

‑

3m;所述引风装置为变频风机。7.一种低能耗脱硫废水减量的方法,其特征在于,包括:(1)脱硫废水进入调节池后,向调节池中加入石灰或氢氧化钠溶液,调节脱硫废水ph值至9

‑

10,调好ph值的脱硫废水溢流至软化池,同时向软化池中加入碳酸钠溶液,在机械搅拌下与脱硫废水中ca

2+

、mg

2+

生成沉淀,含有微晶沉淀物的脱硫废水溢流至澄清池,静止后由

清液泵输送至蒸发塔的脱硫废水循环池;(2)脱硫废水循环池中的脱硫废水经废水循环泵输送至脱硫塔内换热器的换热管束内,换热器上方脱硫喷淋层喷出的高温脱硫浆液液滴下落至换热器的换热管束外表面,与换热管束内低温脱硫废水间接换热,同时高温烟气进入脱硫塔后,高速烟气穿过均布器并在其上方产生气

‑

液两相湍流区域,加速脱硫浆液液滴在换热管束表面更替,强化脱硫浆液与脱硫废水间接换热效果,换热后的高温脱硫废水经管路流入蒸发塔内的清液喷淋层;(3)在蒸发塔顶部引风装置的抽力作用下,低温干燥空气从蒸发塔塔壁的空气入口进入蒸发塔内,上升穿过布水填料层时,清液喷淋层喷出的细小液滴下落至填料表面均布分散开,与填料表面流过的低温干燥空气直接接触换热,液滴表面水分蒸发扩散至空气中,同时空气温度升高,加剧空气不饱和度,液滴水分持续向空气中蒸发,脱硫废水完成一次蒸发过程;(4)穿过布水填料层的高温高湿空气上升进入清液喷淋层,与喷淋清液再次接触,空气再次被加热加湿,携带部分液滴的高温空气经过蒸发塔除雾器除去液态水后,被引风装置送入脱硫塔内与脱硫后净烟气混合并由烟囱排放至大气中。8.根据权利要求7所述的方法,其特征在于,所述脱硫喷淋层的单层喷淋液气比为3

‑

6l/m3;单层喷淋层覆盖率为150%

‑

250%。9.根据权利要求7所述的方法,其特征在于,所述清液喷淋层的单层喷淋层液气比为0.5

‑

1.5l/nm3,单层喷淋层覆盖率为200%

‑

300%;蒸发塔内流通空气气速在1

‑

3m/s。

技术总结

本发明公开一种低能耗脱硫废水减量系统及方法,减量系统包括废水软化单元、换热单元、废水蒸发单元和废水循环泵;废水软化单元包括依次连通的调节池、软化池、沉淀池和清液水泵;换热单元包括脱硫塔,塔体内由下至上依次为脱硫浆液池、烟气入口、均布器、换热器、脱硫喷淋层、除雾器层和烟气出口;废水蒸发单元包括蒸发塔,塔体内由下至上依次为脱硫废水循环池、空气入口、清液喷淋层、除雾器层和空气出口;清液水泵连通沉淀池和脱硫废水循环池;废水循环泵的进液口连通脱硫废水循环池、出液口连通换热器的入液口;换热器的出液口连通清液喷淋器的入液口。本发明在实现脱硫废水减量化的同时降低系统运行能耗且减少脱硫塔蒸发水耗。降低系统运行能耗且减少脱硫塔蒸发水耗。降低系统运行能耗且减少脱硫塔蒸发水耗。

技术开发人、权利持有人:杨志国 曲欣 李奇隽 冯银苹 张益玮 李丹 潘浩 秦乐 王力飞 冯祥旭