1.本发明涉及水处理技术领域,尤其涉及一种矿井水处理方法及系统。

背景技术:

2.矿井水是指在采煤过程中渗入井下采掘空间的水,其悬浮物含量和总离子含量远远高于地表水,直接排放会造成水资源的浪费及环境污染。目前,针对矿井水处理主要采用混凝沉淀工艺。

3.但是,矿井水的水质参数波动较大,特别是涌水量突增时,由于悬浮物的粒度小、比重轻,现有的分离方法对矿井水的处理效率低,很难满足突增的涌水量要求,易造成地面淹水、水仓外溢的问题。

技术实现要素:

4.本发明的目的在于提供一种矿井水处理方法及系统,以解决矿井水的水质参数波动较大时,矿井水处理效率低的问题。

5.为了实现上述目的,本发明提供一种矿井水处理方法。该矿井水处理方法包括:

6.将矿井水、脱稳剂、絮凝剂和增重剂混合,使得所述矿井水所含有的悬浮物絮凝,获得待分离液,所述待分离液中含有载有增重剂的絮状体;

7.将所述待分离液进行处理,获得清液和浊液,

8.采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水。

9.与现有技术相比,本发明提供的矿井水处理方法中,利用脱稳剂与矿井水混合,使得矿井水所含有的悬浮物脱稳,以使矿井水中的悬浮物每次碰撞都能促成聚集,接着利用絮凝剂将这些脱稳的悬浮物絮凝在一起,形成絮状体。由于矿井水中还添加有增重剂,因此,在矿井水中分散颗粒絮凝的过程中会逐渐包裹增重剂,并且在所形成的絮状体外部也会负载增重剂,这样絮状体的自重就会增大,使得将待分离液进行处理时,絮状体能够以浊液的形式快速从待分离液分力出来。而剩余的液体以清液的形式排出后,采用浅层沉淀原理将清液进行处理,从而获得水质比较好的处理后矿井水。由此可见,本发明提供的矿井水处理方法可在矿井水的水质参数波动较大时,提高矿井水处理效率。

10.本发明还提供了一种矿井水处理系统,其特征在于,包括预处理单元、第一分离单元以及与供水管道连通的浅层沉淀单元,所述预处理单元与矿井水供应管道连通,所述预处理单元的出水口与所述分离单元的进水口连接,所述第一分离单元的清液出口与所述浅层沉淀单元的进水口连接;

11.所述预处理单元用于向矿井水中添加脱稳剂、絮凝剂和增重剂,使得所述矿井水所含有的悬浮物絮凝,获得待分离液;

12.所述第一分离单元用于将所述待分离液进行处理,获得清液和浊液;

13.所述水处理单元用于采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水。

14.与现有技术相比,本发明提供的矿井水处理系统的有益效果与上述矿井水处理方法的有益效果,在此不做赘述。

附图说明

15.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

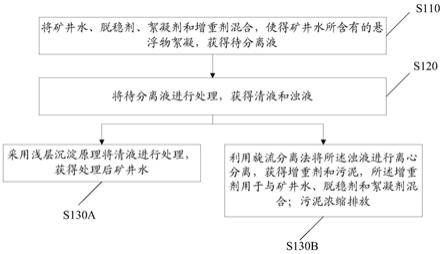

16.图1为本发明实施例提供的矿井水处理方法的流程图一;

17.图2为本发明实施例提供的矿井水处理方法的流程图二;

18.图3为本发明实施例提供的矿井水处理系统的结构框图一;

19.图4为本发明实施例提供的矿井水处理系统的结构框图二;

20.图5为本发明实施例提供的矿井水处理系统的结构图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.我国目前每年产生矿井水约80亿吨,但利用率仅有25%,年损失量约60亿吨。目前,我国矿井水利用率偏低,一方面需要政策引导,更重要的是要加强先进技术研发和应用,实现矿井水分级分质高效利用。

23.在矿井建设和生产期间,大气降水、地表水(江、河、湖、海、水库等)和地下水都有可能通过各种通道涌入矿井内部,将这些水统称为矿井涌水(又称矿井水)。在煤炭开采过程中,地下水与煤层、岩层接触,加上人类活动的影响,发生了一系列的物理、化学和生化反应,因而,矿井水的水质具有显著的煤炭行业特征:1、矿井水的悬浮物含量远远高于地表水,感官性状差。2、矿井水所含的悬浮物的粒度小、比重轻、沉降速度慢、混凝效果差。3、矿井水中含有的总离子含量比一般地表水高得多,而且很大一部分是硫酸根离子,增加了处理的难度。4、在煤炭开采的过程中,矿井水流经采煤工作面和巷道,导致煤岩粉和一些有机物进入水中,使得矿井水含有悬浮物的矿井水的悬浮物含量远远高于地表水。

24.现有技术中矿井水的处理工况多变、来源多样,涌水量、固含量、颗粒粒度等水质参数波动较大,大部分矿井水的固含量在1000mg/l~5000mg/l之间,但是当涌水量突增、管道泄漏、雨水冲刷或者冲洗地面等特殊情况时,矿井水的固含量往往能达到0.5%~2%的质量浓度甚至更高。常规分离设备很难应对水质突变的矿井水突变这种特殊情况,经常造成分离设备堵塞或出水水质超标等问题。而且,当下雨、地底涌水等情况下易造成矿井水量突然增大,如果采用常规分离设备处理矿井水时,常规分离设备的水处理量固定,很难满足突增的矿井水处理需求,容易造成地面淹水、水仓外溢等问题。当分离设备为常规离心分离装置,常规离心分离设备对矿井水的污染物去除效果不佳。当分离设备为重力沉降设备时,采用重力沉降设备处理矿井水时,矿井水所含有的污染物的重力沉降速度比较忙。同时,现有分离设备普遍存在设备占地面积大,能耗高的问题。另外,当采用添加絮凝药剂的方式处理矿井水时,需要根据矿井水的水质选用絮凝药剂,对絮凝剂的要求比较高,使得絮凝剂的

选择受到限制,也提高了絮凝剂的成本,并且残存的絮凝剂对矿井水的水质和后续生成也有很大影响,并且采用添加絮凝药剂的方式处理矿井水时,由于矿井水处理工况复杂多变的情况下,很难稳定控制出水指标。

25.实施例一

26.本发明实施例提供了一种矿井水处理方法。该矿井水处理方法所处理的矿井水的水质没有限制,如矿井水的固含量在1000mg/l~5000mg/l,但不仅限于此。如图1所示,该矿井水处理方法包括:

27.步骤s110:将矿井水、脱稳剂、絮凝剂和增重剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液,待分离液中含有载有增重剂的絮状体。矿井水、脱稳剂、絮凝剂和增重剂的混合方式多种多样,如机械搅拌、旋流混合、超声混合中的至少一种。

28.步骤s120:将待分离液进行处理,获得清液和浊液。浊液含有载有增重剂的絮状体。处理后的矿井水的浊度可小于等于1ntu。应理解,此处清液主要是指含有少量絮凝体的矿井水。具体来说,清液中含有少量的悬浮物和絮状体,将清液进行处理以脱除清液中微小固体颗粒、悬浮物、胶体等。浊液是指主要含有絮凝体的矿井水。分离方式多种多样,例如:沉降分离或旋流分离,但不仅限于此。

29.步骤s130a:采用浅层沉淀原理将清液进行处理,获得处理后矿井水。浅层沉淀原理是指:设斜管沉淀池池长为l,池中水平流速为v,颗粒沉速为u0,在理想状态下,l/h=v/u0。可见l与v值不变时,池身越浅,可被去除的悬浮物颗粒越小。若用水平隔板,将h分成3层,每层层深为h/3,在u0与v不变的条件下,只需l/3,就可以将u0的颗粒去除。也即总容积可减少到原来的1/3。如果池长不变,由于池深为h/3,则水平流速可正加的3v,仍能将沉速为u0的颗粒除去,也即处理能力提高倍。同时将沉淀池分成n层就可以把处理能力提高n倍。

30.由上述矿井水处理方法可知,利用脱稳剂与矿井水混合,使得矿井水所含有的悬浮物脱稳,以使矿井水中的悬浮物每次碰撞都能促成聚集,接着利用絮凝剂将这些脱稳的悬浮物絮凝在一起,形成絮状体。由于矿井水中还添加有增重剂,因此,在矿井水中分散颗粒絮凝的过程中会逐渐包裹增重剂,并且在所形成的絮状体外部也会负载增重剂,这样絮状体的自重就会增大,使得将待分离液进行处理时,絮状体能够以浊液的形式快速从待分离液分力出来。而剩余的液体以清液的形式排出后,采用浅层沉淀原理将清液进行处理,从而获得水质比较好的处理后矿井水。由此可见,本发明提供的矿井水处理方法可在矿井水的水质参数波动较大时,提高矿井水处理效率。研究发现,本发明实施例提供的矿井水处理方法经过以上工艺单元,能够去除矿井水中固体颗粒、悬浮物和胶体,并降低化学需氧量,使得浊度下降至1ntu以下,水质中的悬浮物(suspended solid,缩写为ss)总去除率可达90%以上,因此,发明实施例提供的矿井水处理方法对矿井水中的悬浮物脱除效果好,出水稳定。此流程有效脱除矿井水的粗颗粒,矿井水脱除大颗粒后再进入高效斜管沉淀池进行沉淀,出水浊度可达1ntu以下。

31.在一些实施例中,为了提高絮凝效果,上述将矿井水、脱稳剂、絮凝剂和增重剂混合包括:

32.将矿井水和脱稳剂混合均匀,然后向其中加入絮凝剂和增重剂。矿井水和脱稳剂的混合方式,以及絮凝剂、增重剂与含有脱稳剂的矿井水的混合方式多种多样,如旋流混合方式、机械搅拌方式、超声方式中的至少一种。

33.当先向矿井水中加入脱稳剂,后向其中加入絮凝剂和增重剂时,脱稳剂通过压缩双电层、吸附电中和、吸附架桥、沉淀物网捕等机理作用,使矿井水中细微悬浮颗粒脱稳;再向含有脱稳剂的矿井水中加入絮凝剂和增重剂时,这些脱稳的悬浮颗粒等悬浮物在分子间作用力的作用下生成絮状体。同时,由于增重剂与絮凝剂一起加入含有脱稳剂的矿井水中,使得絮凝体可以以增重剂为混凝种子(核心),使得絮凝体逐渐包裹增重剂,这样不仅有助于絮凝体的聚集,也可以增加絮凝体的自重,以利于后期处理时,加快絮凝体的沉降速度,使得絮凝体比较容易沉降。应理解,多余的增重剂可以附着在絮凝体表面。

34.同时,由于增重剂与絮凝剂一起加入,可充分利用增重剂增加絮凝体的自重,从而更有利于提高絮凝体的沉降速度,避免因为提前加入增重剂,导致增重剂直接沉降,而无法被絮凝体包裹或无法附着在絮凝体表面的问题。

35.另外,由于矿井水中添加有增重剂,故可以在使用少量的脱稳剂和絮凝剂的情况下获得比重较大的絮状体,同时,由上述脱稳剂、絮凝剂和增重剂的选择可知,一般来说,脱稳剂和絮凝剂的成本均比增重剂高,因此,本发明实施例提供的矿井水处理方法,在实现快速沉降分离的同时,其运行成本较低。

36.在一些实施例中,上述将待分离液进行处理,获得清液和浊液包括:采用旋流分离的方式将待分离液进行分离,获得清液和浊液。当待分离液进入旋流澄清器等旋流分离设备时,待分离液沿切向进入旋流澄清器,待分离液所含有的絮凝体在微旋流以及重力作用下实现快速沉降分离,并在澄清器底流堆积、压实。当絮凝体的堆积高度堆积到一定高度时,旋流澄清器的底流口打开排出淤泥。

37.采用浅层沉淀原理将清液进行处理,获得处理后矿井水包括:采用图5所示的斜管沉淀池300将清液进行处理,获得处理后矿井水。当然,也可以采用其他基于浅层沉淀原理的设备处理清液,以进一步提高水质。采用斜管沉淀的方式可将清液所含有的细小颗粒和絮凝体除去。

38.由上可知,本发明实施例采用旋流分离的方式对待分离液进行分离,并采用斜管沉淀方式处理清液,可大大减少了占地面积,比传统的混凝沉淀药剂用量少,处理效果好,使得上述矿井水处理方法更适合频繁波动变化的矿井水特点,以进一步提高出水水质的稳定性。

39.在一些示例中,若上述脱稳剂使用较少,则不能使矿井水中所含有的所有悬浮物脱稳,影响悬浮物的絮凝效果,可能导致悬浮物的分离效果不佳;若上述脱稳剂使用较多,则成本较高,且脱稳剂可能达到溶解的饱和度而析出,存在浪费。基于此,上述脱稳剂与矿井水每小时的质量比为(4

×

10-4

~4.7

×

10-4

):1,此时每吨矿井水每小时所需的脱稳剂为0.4kg~4.7kg,使得矿井水与脱稳剂混合均匀时,脱稳剂可使矿井水所含有的所有悬浮物脱稳,成本较低。

40.在一些示例中,若上述絮凝剂加入量过少,絮凝过程慢,且使矿井水中部分的分散颗粒依旧无法被吸附以形成絮状体,最终可能会导致矿井水中悬浮的分散颗粒的分离效果不佳;若上述脱稳剂使用较多,则成本较高,且脱稳剂可能达到溶解的饱和度而析出,存在浪费。基于此,上述絮凝剂与矿井水每小时的质量比为(1.33

×

10-5

~2

×

10-5

):1。此时,每吨矿井水每小时所需的絮凝剂为13.3g~20g,使得矿井水与絮凝剂混合均匀时,可快速使矿井水中的分散颗粒被吸附形成絮状体,成本较低。

41.在一种示例中,若上述增重剂加入量过少,则形成的絮状体所负载的增重剂较少,甚至可能存在部分絮状体未负载增重剂,絮状体沉降速度达不到预设标准,分离效率较低;若上述增重剂加入量过多,存在浪费。基于此,上述增重剂与矿井水每小时质量比为(3

×

10-4

~5

×

10-4

):1。此时,每吨矿井水每小时所需的絮凝剂为300g~500g使得絮状体均负载有足够量的增重剂,分离处理效率高。

42.当上述脱稳剂与矿井水每小时的质量比为(4

×

10-4

~4.7

×

10-4

):1,絮凝剂与矿井水每小时的质量比为(1.33

×

10-5

~2

×

10-5

):1,增重剂与矿井水每小时质量比为(3

×

10-4

~5

×

10-4

):1时,可以在使用较少的化学品的情况下,获得预期的絮凝体。当然也可以按照实际情况设定上述脱稳剂的质量与矿井水的质量的比值、上述絮凝剂的质量与矿井水的质量的比值以及上述增重剂的质量与矿井水的质量。

43.上述脱稳剂可以为聚合氯化铝、聚合硫酸铝、聚合氯化硫酸铁中的一种或多种组合,但不仅限于此。聚合氯化铝、聚合硫酸铝、聚合氯化硫酸铁与其它脱稳剂相比,具有应用范围广、水温低仍可保持稳定的脱稳效果以及对设备侵蚀作用小的优点,因此,一般选用聚合氯化铝作为脱稳剂,脱稳效果较好,对混合设备侵蚀作用小,系统稳定性高。

44.上述絮凝剂的选择多种多样,例如:絮凝剂为聚丙烯酰胺、聚氧化乙烯中的一种或多种组合,但不仅限于此。其中,聚丙烯酰胺、聚氧化乙烯是常用的非离子型高分子絮凝剂,具有良好的絮凝性,且聚丙烯酰胺本身及其水解体没有毒性,因此,一般选用聚丙烯酰胺作为絮凝剂,絮凝效果好,且不会产生对人体有害的物质。

45.在一些实施例中,上述增重剂的选择多种多样,例如:增重剂为砂,但不仅限于此。其中,砂的密度和硬度均比较大,且获取成本低,其主要成分为二氧化硅,不溶于水,因此,一般选用砂作为增重剂,实施成本低且可以负载到絮状体上获得所需的增重效果。增重剂的目数为200目-325目,但也可以根据实际情况调节。在该目数下,增重剂可以有效的被包裹在絮凝体中,从而增加絮凝体的沉淀速度和矿进水的处理质量,进而减轻后续清液处理的压力。例如:当增重剂为砂时,砂的目数可以为200目-325目。

46.在一些实施例中,在上述矿井水处理方法中,主要利用了增重剂的物理性质,且增重剂的物理性质从始至终并未发生改变,故仍可重复利用,以降低成本。因此,为了重复利用增重剂,以进一步降低矿井水处理方法的成本,如图1所示,在将待分离液进行处理,获得清液和浊液之后,上述矿井水处理方法还包括:

47.步骤s130b:利用旋流分离法将所述浊液进行离心分离,获得增重剂和污泥,所述增重剂用于与矿井水、脱稳剂和絮凝剂混合;污泥浓缩排放。

48.具体来说,如图2所示,获得清液和浊液之后,上述矿井水处理方法还包括:

49.步骤s131b:利用旋流分离法将浊液进行离心分离,获得增重剂和污泥,然后分别执行步骤s132b和步骤s133b。其中,可以利用图5所示的旋分洗砂器410将浊液进行离心分离,使得在旋分洗砂器高速旋流场、高强度剪切作用、高湍流场的作用下,浊液所含有的增重剂从絮状体中破碎分离,从旋分洗砂器底部的出口回收增重剂。而破碎后的絮状体则构成污泥的主要成分,从旋分洗砂器上部的出口排出。

50.步骤s132b:将增重剂重新加入矿井水中,使得增重剂重复使用。

51.步骤s133b:将污泥浓缩后排放,以减少污泥直接排放所造成的污染问题。污泥浓缩的方式多种多样,如采用图5所示的脱泥斗700浓缩。采用脱泥斗浓缩污泥,可将浓缩后的

污泥直接排放,这种方法操作简便,成本低廉。

52.实施例二

53.本发明实施例还提供一种矿井水处理系统。如图3所示,该矿井水处理系统包括预处理单元100、第一分离单元200以及与供水管道连通的浅层沉淀单元300。预处理单元100与矿井水供应管道。预处理单元100的出水口与第一分离单元200的进水口连接。第一分离单元200的清液出口与浅层沉淀单元300的单元的进水口连接。

54.上述预处理单元100用于向矿井水中添加脱稳剂、絮凝剂和增重剂,使得矿井水所含有的悬浮物絮凝,获得待分离液。上述第一分离单元200用于将待分离液进行处理,获得清液和浊液。上述浅层沉淀单元300用于将清液进行处理,获得处理后矿井水。

55.下面结合图3对本发明实施例提供的矿井水处理系统的运行过程进行详细说明。

56.第一步,利用矿井水供应管道向预处理单元100供应矿井水,矿井水在预处理单元100中与脱稳剂、絮凝剂和增重剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液。

57.第二步,将待分离液送往第一分离单元200,使得待分离液在第一分离单元200进行清浊分离,获得清液和浊液。第一分离单元200可以为旋流澄清器,也可以为重力沉降设备。当第一分离单元200为图5所示的旋流澄清器210时,待分离液可沿切向进入旋流澄清器210,在微旋流以及重力作用下实现快速沉降分离,在增重剂的作用下,絮凝体在旋流澄清器底流堆积、压实,固体堆积到一定高度时,旋流澄清器210底流口打开排出淤泥。

58.第三步,经第一分离单元200处理所获得的清液仍含有少量微细颗粒和絮凝体矾花,因此,将清液送往浅层沉淀单元300,以利用浅层沉淀原理对清液进行进一步净化,从而获得处理后矿井水。图3所示的浅层沉淀单元300可以为图5所示的斜管沉淀池c1,但不仅限于此。该斜管沉淀池c1结构简单,絮凝沉淀效果好,对清液中第一分离单元200未脱除的细小颗粒进一步沉淀,提高出水效果,使得处理后矿井水的浊度≤1ntu。

59.与现有技术相比,本发明实施例提供的矿井水处理系统的有益效果与上述技术方案提供的矿井水处理方法的有益效果相同,在此不做赘述。

60.当图3所示的第一分离单元200为旋流澄清器210,图3所示的浅层沉淀单元300为斜管沉淀池310时,本发明实施例提供的矿井水处理系统是将旋流分离和高效沉淀集成应用,使得矿井水处理系统工艺简单,大大减少了占地面积,比传统的混凝沉淀药剂用量少,处理效果好,适合频繁波动变化的矿井水特点,出水水质稳定。

61.需要说明的是,如图3~图5所示,上述矿井水处理系统还包括与预处理单元的进水口连通有原水池c1,供未处理的矿井水蓄积。为了加快矿井水输送速度,原水池c1与预处理单元100之间还设有渣浆泵,用以将原水池c1所蓄积的未处理矿井水提升至预处理单元100内。另外,在利用处理后矿井水前,还可以对处理后矿井水进行蓄积。此时,上述矿井水处理系统还包括与浅层沉淀单元300的出水口连通有清水池c2,供处理后矿井水蓄积。

62.在一些实施例中,如图4所示,上述预处理单元100包括脱稳模块110和絮凝模块120。脱稳模块110的进水口与矿井水供应管道连接。脱稳模块110出水口与絮凝模块120的进水口连接。絮凝模块120的出水口与第一分离单元200的进水口连接;脱稳模块110用于将矿井水与脱稳剂混合均匀,使得矿井水所含有的悬浮物脱稳;絮凝模块120用于将含有脱稳剂的矿井水、絮凝剂和增重剂混合均匀,获得待分离液。

63.示例性的,如图3和图4所示,上述脱稳模块110和上述絮凝模块120的具体结构多

种多样,例如:脱稳模块110包括第一上料装置111和第一湍旋混合器112,第一上料装置111用于添加脱稳剂。上述絮凝模块120包括第二上料装置121和第二湍旋混合器122,第二上料装置121用于添加絮凝剂和增重剂。

64.如图3~图5所示,上述第一湍旋混合器112进水口与矿井水供应管道连接。第一上料装置111与第一湍旋混合器112的进料口连接。第一湍旋混合器112的出水口与第二湍旋混合器122的进水口连接。第二上料装置121与第二湍旋混合器122的进料口连接。第二湍旋混合器122的出水口与第一分离单元200的进水口连接。应理解,第一上料装置111和第二上料装置112可以为自动上料装置,也可以为手动上料装置。

65.如图5所示,利用第一上料装置111将脱稳剂投入第一湍旋混合器112,在第一湍旋混合器112内与矿井水混合均匀,脱稳剂通过压缩双电层、吸附电中和、吸附架桥、沉淀物网捕等机理作用,使矿井水中细微悬浮颗粒脱稳。应理解,脱稳剂的添加量可参考前文,此处不再详述。

66.如图5所示,利用第二上料装置121将絮凝剂和增重剂投入第二湍旋混合器122,在第二湍旋混合器122内与混有脱稳剂的矿井水混合均匀,使悬浮的分散颗粒在分子力的相互作用下生成絮状体,且絮状体内包裹有增重剂,且表面也负载有增重剂,以在第一分离单元分离待分离液时,增加絮状体的沉降速度。应理解,絮凝剂和增重剂的添加量可参考前文,此处不再详述。

67.另外,不管是第一湍旋混合器112还是第二湍旋混合器122,其均是利用高强度微涡旋的离心惯性效应来克服亚微观传质阻力,增加亚微观传质效率,从而有效提高混合速度和混合效果,故无论在低浊或高浊时,混合效果均比较良好,可以节省脱稳剂、絮凝剂和增重剂的投入量。

68.在一些实施例中,如图3和图4所示,上述矿井水处理系统还包括第二分离单元400和输送装置600。第二分离单元400用于将浊液进行离心分离,获得增重剂和污泥。输送装置600用于将增重剂运输到预处理单元100的第二上料装置121。具体来说,第二分离单元400的进水口与第一分离单元200的浊液出口连接,第二分离单元400通过输送装置600与预处理单元100连通,以使增重剂通过输送装置600返回至预处理单元100进行循环利用。应理解,输送装置600的形式多种多样,如常见的传送带等带状传送设备。

69.在一些示例中,如图3~图5所示,上述矿井水处理系统还包括设在第二分离单元400的进水口与第一分离单元200的浊液出口之间的污泥池20,以提前对浊液所含有的絮状体进行进一步沉积,进而降低后续第二分离单元的污泥分离压力。

70.当图4所示的上述第二分离单元400为图5所示的旋分洗砂器410时,以淤泥形式从第一分离单元200排出的絮凝体中含有大量增重剂,在旋分洗砂器的高速旋流场、高强度剪切作用、高湍流场的作用下,增重剂从絮凝体中破碎分离,从旋分洗砂器的底流回收,并返回第二上料装置121重复使用。

71.为了方便脱泥,上述矿井水处理系统还包括与第二分离单元的淤泥出口连通有脱泥斗,使得在旋分洗砂器破碎后的溢流污泥经脱泥斗浓缩后排放。

72.在一些实施例中,如图5所示,上述矿井水处理系统包括原水池c1、清水池c2、斜管沉淀池310、第一上料装置111和第一湍旋混合器112所构成的图4所示的脱稳模块110,第二上料装置121和第二湍旋混合器122所构成的图4所示的絮凝模块120、旋流澄清器210、污泥

池700、旋分洗砂器410、脱泥斗500和传送带(图5未示出)。第一上料装置111和第一湍旋混合器112、第二上料装置121和第二湍旋混合器122的连接关系不在详述,可参见前文。

73.原水池c1与第一湍旋混合器112的进水口连接,第二湍旋混合器122的出水口与旋流澄清器210的进水口连接,旋流澄清器210的清液出口与斜管沉淀池310连通。清水池c2设在斜管沉淀池310的出水口。旋流澄清器320的浊液出口(底流口)与污泥池700连通,污泥池700的出水口与旋分洗砂器410的进水口连接,传送带设在旋分洗砂器410的出砂口与第二上料装置121的加料口之间,脱泥斗500设在旋分洗砂器410的污泥出口。应理解,斜管沉淀池310的污泥出口也可以与脱泥斗500相接,以使得斜管沉淀池310所分离出的污泥可以浓缩后排出。

74.由上可以看出:本发明实施例提供的矿井水处理系统的有益效果可参见前文。除此之外,本发明实施例提供的矿井水处理系统还简化流程,有效的替代了传统工艺中的多个技术环节,并满足后续处理进水要求。同时,该矿井水处理系统可实现模块化积木式组装,占地面积小,具有较低的运行成本。最后,该矿井水处理系统维护简单,操作方便,通过程序控制可实现设备的全自动运行,做到无人值守。

75.实施例三

76.本发明实施例提供了一种矿井水处理方法,应用上述矿井水处理系统。

77.该矿井水处理方法包括:

78.第一步,利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水的ss值为2440mg/l,第一上料装置111以2kg/h的速率向第一湍旋混合器112内添加聚合氯化铝,矿井水经过第一湍旋混合器112高强度微涡旋与聚合氯化铝充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合氯化铝与矿井水每小时的质量比为4

×

10-4

:1。

79.第二步,将经过第一湍旋混合器112处理的矿井水送入第二湍旋混合器122,第二上料装置121以100g/h的速率向第二湍旋混合器122内添加聚丙烯酰胺,同时,第二上料装置121以2.5kg/h的速率向第二湍旋混合器122添加200目的细砂,矿井水经过第二湍旋混合器122高强度微涡旋与聚丙烯酰胺和细砂充分混合,使得矿井水所含有的悬浮物絮凝,形成载有砂的絮状体,其所在溶液体系被称为待分离液。聚丙烯酰胺与矿井水每小时的质量比为2

×

10-5

:1。细砂与矿井水每小时的质量比为5.0

×

10-4

:1。

80.第三步,将待分离液送入旋流澄清器210,在微旋流以及重力作用下,载有细砂的絮状体在旋流澄清器210底流堆积、压实,当固体堆积到旋流澄清器210的漏斗形底部的上方时,打开旋流澄清器210下方的浊液出口,将浊液送入污泥池20。清液从旋流澄清器210的上部的清液出口排入斜管沉淀池。清液的ss值为68mg/l。此时,旋流澄清器对于矿井水去除率达到97.2%。

81.第四步,利用斜管沉淀池310处理清液,使得所获得的处理后矿井水浊度=0.8ntu。浊液在污泥池700沉淀后经过旋分洗砂器410分离,获得细砂和污泥,污泥经脱泥斗500浓缩后排出,细砂利用传送带输送至第二上料装置121重新利用。

82.实施例四

83.本发明实施例提供了一种矿井水处理方法,应用上述矿井水处理系统。

84.该矿井水处理方法包括:

85.第一步,利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,

每升矿井水的ss值为2440mg/l,第一上料装置111以2.35kg/h的速率向第一湍旋混合器112内添加聚合硫酸铝,矿井水经过第一湍旋混合器112高强度微涡旋与聚合硫酸铝充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合硫酸铝与矿井水每小时的质量比为4.7

×

10-4

:1。

86.第二步,将经过第一湍旋混合器112处理的矿井水送入第二湍旋混合器122,第二上料装置121以66.5g/h的速率向第二湍旋混合器122内添加絮凝剂,絮凝剂是质量比为3:1的聚氧化乙烯和聚丙烯酰胺。同时,第二上料装置121以1.5kg/h的速率向第二湍旋混合器122添加250目的细砂,矿井水经过第二湍旋混合器122高强度微涡旋与聚氧化乙烯、聚丙烯酰胺和细砂充分混合,使得矿井水所含有的悬浮物絮凝,形成载有砂的絮状体,其所在溶液体系被称为待分离液。絮凝剂与矿井水每小时的质量比为1.33

×

10-5

:1。细砂与矿井水每小时的质量比为3

×

10-4

:1。

87.第三步,将待分离液送入旋流澄清器210,在微旋流以及重力作用下,载有细砂的絮状体在旋流澄清器210底流堆积、压实,当固体堆积到旋流澄清器210的漏斗形底部的上方时,打开旋流澄清器210下方的浊液出口,将浊液送入污泥池20。清液从旋流澄清器210的上部的清液出口排入斜管沉淀池。清液的ss值为60mg/l。此时,旋流澄清器对于矿井水去除率达到97.5%。

88.第四步,利用斜管沉淀池310处理清液,使得所获得的处理后矿井水浊度=0.7ntu。浊液在污泥池700沉淀后经过旋分洗砂器410分离,获得细砂和污泥,污泥经脱泥斗500浓缩后排出,细砂经传送带输送至第二上料装置121重新利用。

89.实施例五

90.本发明实施例提供了一种矿井水处理方法,应用上述矿井水处理系统。

91.该矿井水处理方法包括:

92.第一步,利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水的ss值为2440mg/l,第一上料装置111以2.25kg/h的速率向第一湍旋混合器112内添加脱稳剂,脱稳剂是质量比为3:2的聚合氯化铝和聚合氯化硫酸铁。矿井水经过第一湍旋混合器112高强度微涡旋与聚合氯化硫酸铁和聚合氯化铝充分混合,使得矿井水所含有的悬浮物脱稳。其中,脱稳剂与矿井水每小时的质量比为4.5

×

10-4

:1。

93.第二步,将经过第一湍旋混合器112处理的矿井水送入第二湍旋混合器122,第二上料装置121以75g/h的速率向第二湍旋混合器122内添加聚氧化乙烯,同时,第二上料装置121以2.0g/h的速率向第二湍旋混合器122添加325目的细砂,矿井水经过第二湍旋混合器122高强度微涡旋与聚氧化乙烯和细砂充分混合,使得矿井水所含有的悬浮物絮凝,形成载有砂的絮状体,其所在溶液体系被称为待分离液。聚氧化乙烯与矿井水每小时的质量比为1.5

×

10-5

:1。细砂与矿井水每小时的质量比为1.5

×

10-4

:1。

94.第三步,将待分离液送入旋流澄清器210,在微旋流以及重力作用下,载有细砂的絮状体在旋流澄清器210底流堆积、压实,当固体堆积到旋流澄清器210的漏斗形底部的上方时,打开旋流澄清器210下方的浊液出口,将浊液送入污泥池20。清液从旋流澄清器210的上部的清液出口排入斜管沉淀池。清液的ss值为56mg/l。此时,旋流澄清器对于矿井水去除率达到97.7%。

95.第四步,利用斜管沉淀池310处理清液,使得所获得的处理后矿井水浊度=

0.65ntu。浊液在污泥池700沉淀后经过旋分洗砂器410分离,获得细砂和污泥,污泥经脱泥斗500浓缩后排出,细砂经传送带输送至第二上料装置121重新利用。

96.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

97.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种矿井水处理方法,其特征在于,包括:将矿井水、脱稳剂、絮凝剂和增重剂混合,使得所述矿井水所含有的悬浮物絮凝,获得待分离液,所述待分离液中含有载有增重剂的絮状体;将所述待分离液进行处理,获得清液和浊液;采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水。2.根据权利要求1所述的矿井水处理方法,其特征在于,所述将矿井水、脱稳剂、絮凝剂和增重剂混合包括:将所述矿井水和所述脱稳剂混合均匀,然后向其中加入所述絮凝剂和所述增重剂;和/或,所述将所述待分离液进行处理,获得清液和浊液包括:利用旋流分离法将所述待分离液进行分离,获得清液和浊液;所述采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水包括:采用斜管沉淀的方式将所述清液进行处理,获得处理后矿井水。3.根据权利要求1所述的矿井水处理方法,其特征在于,所述增重剂与所述矿井水每小时质量比为(3

×

10-4

~5

×

10-4

):1;和/或,所述脱稳剂与所述矿井水每小时的质量比为(4

×

10-4

~4.7

×

10-4

):1;和/或,所述絮凝剂与所述矿井水每小时的质量比为(1.33

×

10-5

~2

×

10-5

):1;和/或,所述脱稳剂为聚合氯化铝、聚合硫酸铝、聚合氯化硫酸铁中的至少一种,所述絮凝剂为聚丙烯酰胺、聚氧化乙烯中的至少一种,所述增重剂为砂。4.根据权利要求1所述的矿井水处理方法,其特征在于,将所述待分离液进行处理,获得清液和浊液之后,所述矿井水处理方法还包括:利用旋流分离法将所述浊液进行离心分离,获得增重剂和污泥,所述增重剂用于与所述矿井水、所述脱稳剂和所述絮凝剂混合;将所述污泥浓缩排放。5.一种矿井水处理系统,其特征在于,包括预处理单元、第一分离单元以及与供水管道连通的浅层沉淀单元,所述预处理单元与矿井水供应管道连通,所述预处理单元的出水口与所述第一分离单元的进水口连接,所述第一分离单元的清液出口与所述浅层沉淀单元的进水口连接;所述预处理单元用于向矿井水中添加脱稳剂、絮凝剂和增重剂,使得所述矿井水所含有的悬浮物絮凝,获得待分离液;所述第一分离单元用于将所述待分离液进行处理,获得清液和浊液;所述浅层沉淀单元用于采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水。6.根据权利要求5所述的矿井水处理系统,其特征在于,所述预处理单元包括脱稳模块和絮凝模块,所述脱稳模块的进水口与所述矿井水供应管道连接,所述脱稳模块出水口与所述絮凝模块的进水口连接,所述絮凝模块的出水口与所述第一分离单元的进水口连接;所述脱稳模块用于将所述矿井水与所述脱稳剂混合均匀,使得矿井水所含有的悬浮物脱稳;所述絮凝模块用于将含有所述脱稳剂的矿井水、所述絮凝剂和所述增重剂混合均匀,获得待分离液。

7.根据权利要求6所述的矿井水处理系统,其特征在于,所述脱稳模块包括第一湍旋混合器以及用于添加脱稳剂的第一上料装置,所述絮凝模块包括第二湍旋混合器以及用于添加絮凝剂和增重剂的第二上料装置;所述第一湍旋混合器进水口与所述矿井水供应管道连接,所述第一上料装置与所述第一湍旋混合器的进料口连接,所述第一湍旋混合器的出水口与所述第二湍旋混合器的进水口连接,所述第二上料装置与所述第二湍旋混合器的进料口连接,所述第二湍旋混合器的出水口与所述第一分离单元的进水口连接。8.根据权利要求5所述的矿井水处理系统,其特征在于,所述矿井水处理系统还包括第二分离单元和输送装置,所述第二分离单元用于将所述浊液进行离心分离,获得所述增重剂和污泥;所述第二分离单元的进水口与所述第一分离单元的浊液出口连接,所述第二分离单元与所述预处理单元通过所述输送装置连通。9.根据权利要求8所述的矿井水处理系统,其特征在于,所述矿井水处理系统还包括设在第二分离单元的进水口与所述第一分离单元的浊液出口之间的污泥池;和/或,所述矿井水处理系统还包括与第二分离单元的淤泥出口连通有脱泥斗;和/或,所述第二分离单元为旋分洗砂器。10.根据权利要求5所述的矿井水处理系统,其特征在于,所述浅层沉淀单元为斜管沉淀池;和/或,所述第一分离单元为旋流澄清器;和/或,所述矿井水处理系统还包括与预处理单元的进水口连通有原水池;和/或,所述矿井水处理系统还包括与所述浅层沉淀单元的出水口连通有清水池。

技术总结

本发明公开一种矿井水处理方法及系统,涉及水处理技术领域,以解决矿井水的水质参数波动较大时,矿井水处理效率低的问题。所述该矿井水处理方法包括:将矿井水、脱稳剂、絮凝剂和增重剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液,待分离液中含有载有增重剂的絮状体;将待分离液进行处理,获得清液和浊液,浊液含有载有增重剂的絮状体;采用浅层沉淀原理将所述清液进行处理,获得处理后矿井水。所述矿井水处理系统应用于上述矿井水处理方法。本发明提供的矿井水处理方法及系统用于水处理中。中。中。

技术开发人、权利持有人:王晓雷 李井峰 曹志国 仝胜录 霍卫东 熊日华