1.本发明涉及水处理技术领域,尤其涉及一种矿井水处理方法其系统。

背景技术:

2.矿井水是指在采煤过程中渗入井下采掘空间的水,其悬浮物含量和总离子含量远远高于地表水,直接排放会造成水资源的浪费及环境污染。目前,针对矿井水处理主要采用混凝沉淀工艺。

3.但是,矿井水的水质参数波动较大,特别是涌水量突增时,由于悬浮物的粒度小、比重轻,现有的分离方法对矿井水的处理效率低,很难满足突增的涌水量要求,易造成地面淹水、水仓外溢的问题。

技术实现要素:

4.本发明的目的在于提供一种矿井水处理方法其系统,以解决矿井水处理效率低的问题。

5.为了实现上述目的,本发明提供一种矿井水处理方法,该矿井水处理方法包括:将矿井水、脱稳剂和絮凝剂混合,使得所述矿井水所含有的悬浮物絮凝,获得待分离液,所述待分离液中含有絮状体;利用旋流分离法将所述待分离液进行分离,获得清液和浊液,获得清液和浊液,所述浊液含有絮状体;采用膜分离方式将所述清液进行处理,获得处理后的矿井水。

6.与现有技术相比,本发明提供的矿井水处理方法中,利用脱稳剂使得矿井水中所含有的悬浮物脱稳,以使矿井水中的悬浮物每次碰撞都能促成聚集,形成分散颗粒,同时利用絮凝剂对选悬浮在矿井水中分散颗粒絮凝,形成絮状体。此时,利用旋流分离法将待分离液进行分离,使矿井水中的悬浮物快速沉降分离,获得清液和浊液,处理效率高。其中,清液中的悬浮物去除率大于或等于95%,分离效果较好,因此,本发明提供的矿井水处理方法可以使矿井水中的悬浮物快速沉降分离,极大的提高的矿井水的处理效率,且分离效果较好。另外,本发明实施例提供的矿井水处理方法在获得清液之后,采用膜分离方式对清液进行处理,以进一步的脱除清液中未分离的细微颗粒和胶体等,与采用自然沉降的方式对清液进行处理相比,采用膜分离方式对清液进行处理具有处理效率高的优点,故进一步的提高了本发明提供的矿井水处理方法的处理效率。

7.本发明还提供一种矿井水处理系统,该矿井水处理系统包括预处理单元、第一分离单元和膜分离单元,所述预处理单元连通有矿井水供应管道,所述预处理单元的出水口与所述分离单元的进水口连接,所述第一分离单元的清液出口与所述膜分离单元单元的进水口连接;所述预处理单元用于向矿井水中添加脱稳剂和絮凝剂,使得所述矿井水所含有的悬浮物絮凝,获得待分离液;所述第一分离单元用于将所述待分离液进行处理,获得清液和浊液;所述膜分离单元用于将所述清液进行处理,获得处理后的矿井水。

8.与现有技术相比,本发明提供的矿井水处理系统的有益效果与上述技术方案提供

的矿井水处理方法的有益效果相同,在此不做赘述。

附图说明

9.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

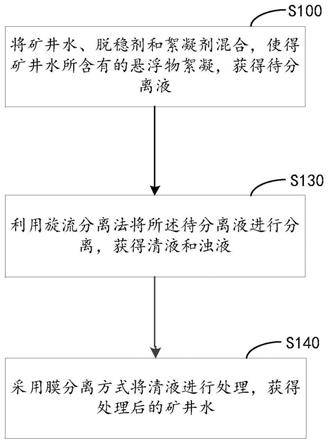

10.图1为本发明实施例提供的矿井水处理方法的步骤流程图之一;

11.图2为本发明实施例提供的矿井水处理方法的步骤流程图之二;

12.图3为本发明实施例提供的矿井水处理方法的步骤流程图之三;

13.图4为本发明实施例提供的矿井水处理方法的步骤流程图之四;

14.图5为本发明实施例提供的矿井处理系统的结构框图之一;

15.图6为本发明实施例提供的矿井处理系统的结构框图之二;

16.图7为本发明实施例提供的矿井处理系统的结构示意图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.在煤炭开采的过程中,矿井水流经采煤工作面和巷道,导致煤岩粉和一些有机物进入水中,使得矿井水含有悬浮物的矿井水的悬浮物含量远远高于地表水。通常矿井水的固含量在1000mg/l~5000mg/l之间,但是当涌水量突增、管道泄漏、雨水冲刷或者冲洗地面等特殊情况时,矿井水的固含量往往能达到0.5%~2%的质量浓度或更高。

19.在这种情况下,直接采用重力沉降或旋流分离去除矿井水中的悬浮物时,由于矿井水所含有的悬浮物的比重轻,其分离时间较长,且分离效果不佳,对于密度与水相近的悬浮物,甚至不能完全分离,这样会造成后续处理设备堵塞或出水水质超标等情况。为了提高分离效果,在一些实施例中采用加药絮凝的方式提高矿井水所含有悬浮物的分离效果,但是,仅采用加药絮凝的方式增加悬浮物的处理效果时,需要大量的絮凝药剂,其实施成本较高,且分离时间较长。另外,当矿井水量突增时,上述矿井水处理方法的处理效率均比较低,很难满足突增的涌水量要求,易造成地面淹水、水仓外溢的问题。

20.针对上述问题,本发明实施例提供一种矿井水处理方法其系统,在利用少量的化学品的情况下,解决了矿井水处理效率低的问题。

21.实施例一

22.本发明实施例提供一种矿井水处理方法,如图1所示,该矿井水处理方法包括:

23.步骤s100:将矿井水、脱稳剂和絮凝剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液。待分离液中含有絮状体;其中,将矿井水、脱稳剂和絮凝剂混合,使得矿井水所含有的悬浮物絮凝的方式多种多样,例如:采用湍流原理和/或超声方式将矿井水、脱稳剂和絮凝剂混合,使得矿井水所含有的悬浮物絮凝。

24.上述脱稳剂的选择多种多样,例如:脱稳剂为聚合氯化铝、聚合硫酸铝、聚合氯化硫酸铁中的一种或多种组合,但不仅限于此。其中,聚合氯化铝与其它脱稳剂相比,具有应

用范围广、水温低仍可保持稳定的脱稳效果以及对设备侵蚀作用小的优点,因此,一般选用聚合氯化铝作为脱稳剂,脱稳效果较好,对混合设备侵蚀作用小,系统稳定性高。

25.上述絮凝剂的选择多种多样,例如:絮凝剂为聚丙烯酰胺、聚氧化乙烯中的一种或两种组合,但不仅限于此。其中,聚丙烯酰胺是常用的非离子型高分子絮凝剂,具有良好的絮凝性,且聚丙烯酰胺本身及其水解体没有毒性,因此,一般选用聚丙烯酰胺作为絮凝剂,絮凝效果好,且不会产生对人体有害的物质。

26.步骤s130:利用旋流分离法将所述待分离液进行分离,获得清液和浊液,浊液含有絮状体;其中,将待分离液进行处理,获得清液和浊液的方式多种多样,可以采用自然沉降,也可以采用离心分离。其中,利用旋流分离法将待分离液进行分离可以利用澄清器,其中,澄清器内部设有中心管,中心管的外侧连接有多个斜圆锥盘,斜圆锥盘用于增加沉降面积,增加湍流动能,从而提高澄清性能,加速絮状体的沉降。具体为待分离液沿切向进入澄清器后,在微旋流以及重力作用下絮状体实现快速沉降分离,并在澄清器底流堆积、压实,当絮状体积到预设高度时,澄清器底部的浊液出口打开排出浊液,清液从澄清器的清液出口溢流排出。此时,相较于普通的沉降加药絮凝,利用该澄清器可以节省10%~30%的脱稳剂和絮凝剂,清液中的悬浮物去除率大于或等于95%,因此,经过以上步骤可以有效脱除矿井水中的粗颗粒。

27.步骤s140:采用膜分离方式将清液进行处理,获得处理后的矿井水;其中,由于清液仍可能含有少量的悬浮物和絮状体,采用膜分离方式将清液进行处理以脱除清液中微小固体颗粒、悬浮物、胶体等。

28.由上述矿井水处理方法可知,该矿井水处理方法利用脱稳剂使得矿井水中所含有的悬浮物脱稳,以使矿井水中的悬浮物每次碰撞都能促成聚集,形成分散颗粒,同时利用絮凝剂对选悬浮在矿井水中悬浮物的分散颗粒絮凝,形成絮状体。此时,利用旋流分离法将待分离液进行分离,使矿井水中的悬浮物快速沉降分离,获得清液和浊液,处理效率高。其中,清液中的悬浮物去除率可达95%以上,分离效果较好,因此,本发明实施例提供的矿井水处理方法可以使矿井水中的悬浮物快速沉降分离,极大的提高的矿井水的处理效率,且分离效果较好。除此之外,本发明实施例提供的矿井水处理方法在获得清液之后,采用膜分离方式对清液进行处理,以进一步的脱除清液中未分离的细微颗粒和胶体等,与采用自然沉降的方式对清液进行处理相比,采用膜分离方式对清液进行处理具有处理效率高的优点,故进一步的提高了本发明提供的矿井水处理方法的处理效率。

29.在一些实施例中,若上述脱稳剂使用较少,则不能使矿井水中所含有的所有悬浮物脱稳,影响悬浮物的絮凝效果,可能导致悬浮物的分离效果不佳;若上述脱稳剂使用较多,则成本较高,且脱稳剂可能达到溶解的饱和度而析出,存在浪费。基于此,上述脱稳剂的质量与矿井水的质量的比值为0.6

×

10-3

~0.7

×

10-3

,此时,当矿井水与脱稳剂混合均匀时,脱稳剂可使矿井水所含有的所有悬浮物脱稳,成本较低。

30.在一些实施例中,若上述絮凝剂加入量过少,絮凝过程慢,且使矿井水中部分的分散颗粒依旧无法被吸附以形成絮状体,最终可能会导致矿井水中悬浮的分散颗粒的分离效果不佳;若上述脱稳剂使用较多,则成本较高,且脱稳剂可能达到溶解的饱和度而析出,存在浪费。基于此,上述絮凝剂的质量与矿井水的质量的比值为2

×

10-5

~3

×

10-5

,此时,当矿井水与絮凝剂混合均匀时,可快速使矿井水中的分散颗粒被吸附形成絮状体,成本较低。

31.应理解的是,当脱稳剂的质量与矿井水的质量的比值为0.6

×

10-3

~0.7

×

10-3

,絮凝剂的质量与矿井水的质量的比值为2

×

10-5

~3

×

10-5

,可以在使用较少的脱稳剂和絮凝剂的情况下,获得预期的絮凝体。当然也可以按照实际情况设定上述脱稳剂的质量与矿井水的质量的比值以及上述絮凝剂的质量与矿井水的质量的比值。

32.可以理解的是,将矿井水、脱稳剂和絮凝剂混合均匀,可以将矿井水、脱稳剂和絮凝剂三种物质一起混合,也可以按照指定的顺序一步一步的混合。例如:上述将矿井水、脱稳剂和絮凝剂混合,如图2所示,具体包括:

33.步骤s110:将矿井水和脱稳剂混合均匀。其中,将矿井水和脱稳剂混合均匀的方式多种多样,例如:采用湍流原理和/或超声方式将矿井水和脱稳剂混合均匀,从而使得矿井水中所含有的悬浮物脱稳。

34.步骤s120:向混有脱稳剂的矿井水中加入絮凝剂并混合均匀。

35.由上述矿井水处理方法可知,矿井水先与脱稳剂混合均匀,使得矿井水中所含有的悬浮物脱稳后,再加入絮凝剂进行混合。在这种情况下,与絮凝剂混合时,由于矿井水中的所含有的悬浮物已经失去稳定性,絮凝剂便于吸附悬浮物聚集形成絮状体。因此,可以在使用较少絮凝剂的情况下,使得矿井水中所含有的悬浮物快速聚集形成絮状体,成本较低且絮凝较快。

36.上述采用膜分离方式将清液进行处理,主要用于脱除清液中微小固体颗粒、悬浮物、胶体等,鉴于超滤具有操作简便、成本低廉以及不需增加任何化学试剂的优点,且可以有效的脱除清液中的微小固体颗粒、悬浮物以及胶体,因此,上述采用膜分离方式将清液进行处理,获得处理后的矿井水具体包括:

37.步骤s150:将清液进行超滤,获得处理后的矿井水。处理后的矿井水的浊度可小于或等于1ntu。

38.实施例二

39.本发明实施例还提供一种矿井水处理系统,如图5所示,该矿井水处理系统包括预处理单元100、第一分离单元200和膜分离单元300,预处理单元100连通有矿井水供应管道,预处理单元100的出水口与分离单元的进水口连接,第一分离单元200的清液出口与膜分离单元300单元的进水口连接;预处理单元100用于向矿井水中添加脱稳剂和絮凝剂,使得矿井水所含有的悬浮物絮凝,获得待分离液;第一分离单元200用于将待分离液进行处理,获得清液和浊液;膜分离单元300用于将清液进行处理,获得处理后的矿井水。

40.下面结合图3和图5对本发明实施例提供的矿井水处理系统的运行过程进行详细说明。

41.步骤s200:矿井水供应管道向预处理单元100供应矿井水,矿井水在预处理单元100中与脱稳剂和絮凝剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液。

42.步骤s210:输送待分离液至第一分离单元200,待分离液在第一分离单元200中分离,获得清液和浊液。其中,将待分离液进行分离的方法多种多样,可以采用重力沉降分离也可以采用离心分离,由于离心分离处理效率高且占地面积小,因此,如图7所示,第一分离单元200选用澄清器210,其中,澄清器210内部设有中心管,中心管的外侧连接有多个斜圆锥盘,斜圆锥盘用于增加沉降面积,增加湍流动能,从而提高澄清性能,加速絮状体的沉降。具体的,待分离液输送至澄清器210,从澄清器210的顶部进入斜圆锥盘的内部空间,絮状体

在微旋流以及重力作用下快速沉降分离,并在斜圆锥盘的斜面堆积沉降,滑落在澄清器210底部堆积、压实,当絮状体积到预设高度时,澄清器210底部的浊液出口打开排出浊液;清液靠进水压力溢流至中心管,并从澄清器210的顶部排出;相较于普通的沉降加药絮凝,利用该澄清器可以节省10%~30%的脱稳剂和絮凝剂,获得的清液中的悬浮物去除率大于或等于95%,因此,澄清器210的对待分离液的分离效果较好,处理效率高,且结构简单。

43.步骤s220:输送清液至膜分离单元300,清液在膜分离单元300净化,获得处理后的矿井水。其中,将清液进行净化处理的膜分离单元300的具体结构多种多样,如图7所示,例如:膜分离单元300为陶瓷膜超滤设备310,陶瓷膜超滤设备310含有中空板式陶瓷膜,中空板式陶瓷膜的孔径小于或等于0.1μm。此时,输送清液至陶瓷膜超滤设备310,清液在陶瓷膜超滤设备310进行过滤,获得处理后的矿井水,该产水的浊度小于或等于1ntu。其中,中空板式陶瓷膜的主要材质含有刚玉,在高温下烧结而成,具有高通量、抗污能力强、抗水质波动能力良好的优点,出水满足要求,适合应用于矿井水处理,运行成本低。

44.与现有技术相比,本发明实施例提供的矿井水处理系统的有益效果与上述技术方案提供的矿井水处理方法的有益效果相同,在此不做赘述。

45.在一些实施例中,如图5和图6所示,上述预处理单元100包括脱稳模块110和絮凝模块120,脱稳模块110的进水口与矿井水供应管道连接,脱稳模块110出水口与絮凝模块120的进水口连接,絮凝模块120的出水口与第一分离单元200的进水口连接;脱稳模块110用于向矿井水中加入脱稳剂并混合均匀;絮凝模块120用于向混有脱稳剂的矿井水中加入絮凝剂并混合均匀。

46.此时,参照图3、图4和图6,步骤s200具体包括以下步骤:

47.步骤s230:矿井水供应管道向脱稳模块110供应矿井水,矿井水在脱稳模块110与脱稳剂混合,使得矿井水所含有的悬浮物脱稳。

48.步骤s240:输送混有脱稳剂的矿井水至絮凝模块120,混有脱稳剂的矿井水在絮凝模块120中与絮凝剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液。

49.在一些实施例中,上述脱稳模块110和上述絮凝模块120的具体结构多种多样,例如:参照图6和图7,脱稳模块110包括第一上料装置111和第一湍旋混合器112,絮凝模块120包括第二上料装置121和第二湍旋混合器122;第一湍旋混合器112进水口与矿井水供应管道连接,第一上料装置111与第一湍旋混合器112的进料口连接,第一湍旋混合器112的出水口与第二湍旋混合器122的进水口连接,第二上料装置121与第二湍旋混合器122的进料口连接,第二湍旋混合器122的出水口与第一分离单元200的进水口连接。其中,脱稳剂从第一上料装置111进入第一湍旋混合器112,在第一湍旋混合器112内与矿井水混合均匀;絮凝剂从第二上料装置121进入第二湍旋混合器122,在第二湍旋混合器122内与混有脱稳剂的矿井水混合均匀。采用湍旋混合器利用高比例高强度微涡旋的离心惯性效应来克服亚微观传质阻力,增加亚微观传质效率,从而有效提高混合速度和混合效果,故无论在低浊或高浊时,混合效果均比较良好,可以节省脱稳剂和絮凝剂的投入量。

50.需要说明的是,上述第一上料装置111和第二上料装置121可以按照一定的速率向其对应的湍旋混合器内自动添加所需投放的添加剂,其中,脱稳剂和絮凝剂的添加量具体可以参考上述矿井水处理方法中所提到的,在此不做赘述。

51.另外,参照图7,预处理单元100的进水口连通有原水池10,第一分离单元200和与

预处理单元100之间设有中间水池20,膜分离单元300的出水口连通有清水池30,第二分离单元400的进水口与第一分离单元200的浊液出口之间还设有污泥池20。在这种情况下,矿井水处理系统的进水端设有起到调节缓冲的原水池10,矿井水处理系统的产水端设有起到调节缓冲作用的清水池30,且矿井水处理系统中的第一分离单元200与第二分离单元400以及第一分离单元200与膜分离单元300之间均设有起到调节缓冲作用的容纳空间,提高了本发明实施例的矿井水处理系统的稳定性。

52.由上述矿井水处理系统可知,当以预定速率向该矿井水处理系统内通入矿井水时,上述矿井水处理系统中的设备对应该预定速率设定相应的参数,可实现设备的全自动运行,节省人力成本,且处理效率高。

53.实施例三

54.本发明实施例提供了一种矿井水处理系统,其结构参见图7所示,具体描述参见实施例二。其中,

55.利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水所含有悬浮物的质量为2320mg,第一上料装置111以3kg/h的速率向第一湍旋混合器112内添加聚合氯化铝,矿井水经过第一湍旋混合器112的高比例高强度微涡旋,与聚合氯化铝充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合氯化铝与矿井水的质量比为0.6

×

10-3

:1。然后进入第二湍旋混合器122,第二上料装置121以100g/h的速率向第二湍旋混合器122内添加聚丙烯酰胺,矿井水经过第二湍旋混合器122的高比例高强度微涡旋,与聚丙烯酰胺充分混合,使得矿井水所含有的悬浮物絮凝,形成絮状体。其中,聚丙烯酰胺与矿井水的质量比为2

×

10-5

:1。

56.含有絮状体的矿井水输送至澄清器210,在微旋流以及重力作用下,絮状体在澄清器210底流堆积、压实,当固体堆积到漏斗形底部的上方时,打开澄清器210下方的浊液出口,使浊液流入污泥池20;清液从澄清器210的上部的清液出口排出进入中间水池20,此时,每升中间水池20中的矿井水所含有悬浮物的质量为87mg,水质中的悬浮物去除率为96.25%。

57.将中间水池20中的矿井水输送至陶瓷膜超滤设备310,在陶瓷膜超滤设备310中进行过滤,获得的产水输送至清水池30,此时,清水池30中的矿井水的浊度为0.78ntu,获得处理后的矿井水。

58.实施例四

59.本发明实施例提供了一种矿井水处理方法,其结构参见图7所示,具体描述参见实施例二。其中,

60.利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水的所含有悬浮物的质量为2440mg/l,第一上料装置111以3.5kg/h的速率向第一湍旋混合器112内添加聚合硫酸铝,矿井水经过第一湍旋混合器112高强度微涡旋与聚合硫酸铝充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合硫酸铝与矿井水的质量比为0.7

×

10-3

:1。然后进入第二湍旋混合器122,第二上料装置121以150g/h的速率向第二湍旋混合器122内添加聚氧化乙烯,矿井水经过第二湍旋混合器122的高比例高强度微涡旋,与聚氧化乙烯充分混合,使得矿井水所含有的悬浮物絮凝,形成絮状体。其中,聚氧化乙烯与矿井水的质量比为3

×

10-5

:1。

61.含有絮状体的矿井水输送至澄清器210,在微旋流以及重力作用下,絮状体在澄清器210底流堆积、压实,当固体堆积到漏斗形底部的上方时,打开澄清器210下方的浊液出口,使浊液流入污泥池20;清液从澄清器210的上部的清液出口排出进入中间水池20,此时,每升中间水池20中的矿井水所含有悬浮物的质量为76mg,水质中的悬浮物去除率为96.89%。

62.将中间水池20中的矿井水输送至陶瓷膜超滤设备310,在陶瓷膜超滤设备310中进行过滤,获得的产水输送至清水池30,此时,清水池30中的矿井水的浊度为0.65ntu,获得处理后的矿井水。

63.实施例五

64.本发明实施例提供了一种矿井水处理方法,其结构参见图7所示,具体描述参见实施例二。其中,

65.利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水的所含有悬浮物的质量为2380mg/l,第一上料装置111以3.25kg/h的速率向第一湍旋混合器112内添加聚合氯化硫酸铁,矿井水经过第一湍旋混合器112高强度微涡旋与聚合氯化硫酸铁充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合氯化硫酸铁与矿井水的质量比为0.65

×

10-3

:1。然后进入第二湍旋混合器122,第二上料装置121以125g/h的速率向第二湍旋混合器122内添加聚丙烯酰胺:聚氧化乙烯质量比为1:1的混合物,矿井水经过第二湍旋混合器122的高比例高强度微涡旋,与聚丙烯酰胺和聚氧化乙烯充分混合,使得矿井水所含有的悬浮物絮凝,形成絮状体。其中,聚丙烯酰胺和聚氧化乙烯的混合物与矿井水的质量比为2.5

×

10-5

:1。

66.含有絮状体的矿井水输送至澄清器210,在微旋流以及重力作用下,絮状体在澄清器210底流堆积、压实,当固体堆积到漏斗形底部的上方时,打开澄清器210下方的浊液出口,使浊液流入污泥池20;清液从澄清器210的上部的清液出口排出进入中间水池20,此时,每升中间水池20中的矿井水所含有悬浮物的质量为69mg,水质中的悬浮物去除率为97.1%。

67.将中间水池20中的矿井水输送至陶瓷膜超滤设备310,在陶瓷膜超滤设备310中进行过滤,获得的产水输送至清水池30,此时,清水池30中的矿井水的浊度为0.7ntu,获得处理后的矿井水。

68.实施例六

69.本发明实施例提供了一种矿井水处理方法,其结构参见图7所示,具体描述参见实施例二。其中,

70.利用矿井水供应管道以5t/h的速率向第一湍旋混合器112内输入矿井水,每升矿井水的所含有悬浮物的质量为2400mg/l,第一上料装置111以3kg/h的速率向第一湍旋混合器112内添加聚合氯化铝:聚合硫酸铝质量比为1:1的混合物,矿井水经过第一湍旋混合器112高强度微涡旋与聚合氯化铝和聚合硫酸铝的混合物充分混合,使得矿井水所含有的悬浮物脱稳。其中,聚合氯化铝和聚合硫酸铝的混合物与矿井水的质量比为1.2

×

10-3

:1。然后进入第二湍旋混合器122,第二上料装置121以150g/h的速率向第二湍旋混合器122内添加聚氧化乙烯,矿井水经过第二湍旋混合器122的高比例高强度微涡旋,与聚氧化乙烯充分混合,使得矿井水所含有的悬浮物絮凝,形成絮状体。其中,聚氧化乙烯与矿井水的质量比为5

×

10-6

:1。

71.含有絮状体的矿井水输送至澄清器210,在微旋流以及重力作用下,载有细砂的絮状体在澄清器210底流堆积、压实,当固体堆积到漏斗形底部的上方时,打开澄清器210下方的浊液出口,使浊液流入污泥池20;清液从澄清器210的上部的清液出口排出进入中间水池20,此时,每升中间水池20中的矿井水所含有悬浮物的质量为68mg,水质中的悬浮物去除率为97.21%。

72.将中间水池20中的矿井水输送至陶瓷膜超滤设备310,在陶瓷膜超滤设备310中进行过滤,获得的产水输送至清水池30,此时,清水池30中的矿井水的浊度为0.68ntu,获得处理后的矿井水。

73.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种矿井水处理方法,其特征在于,包括:将矿井水、脱稳剂和絮凝剂混合,使得所述矿井水所含有的悬浮物絮凝,获得待分离液,所述待分离液中含有絮状体;利用旋流分离法将所述待分离液进行分离,获得清液和浊液,获得清液和浊液,所述浊液含有絮状体;采用膜分离方式将所述清液进行处理,获得处理后的矿井水。2.根据权利要求1所述的矿井水处理方法,其特征在于,所述将矿井水、脱稳剂和絮凝剂混合包括:将所述矿井水和所述脱稳剂混合均匀,然后向其中加入所述絮凝剂混合均匀。3.根据权利要求1所述的矿井水处理方法,其特征在于,所述采用膜分离方式将所述清液进行处理,获得处理后的矿井水包括:将所述清液进行超滤,获得处理后的矿井水。4.根据权利要求1所述的矿井水处理方法,其特征在于,所述脱稳剂的质量与所述矿井水的质量的比值为0.6

×

10-3

~0.7

×

10-3

;和/或,所述絮凝剂的质量与所述矿井水的质量的比值为2

×

10-5

~3

×

10-5

。5.根据权利要求1所述的矿井水处理方法,其特征在于,所述脱稳剂为聚合氯化铝、聚合硫酸铝、聚合氯化硫酸铁中的一种或多种组合,所述絮凝剂为聚丙烯酰胺、聚氧化乙烯中的一种或两种组合。6.一种矿井水处理系统,其特征在于,包括预处理单元、第一分离单元和膜分离单元,所述预处理单元连通有矿井水供应管道,所述预处理单元的出水口与所述分离单元的进水口连接,所述第一分离单元的清液出口与所述膜分离单元的进水口连接;所述预处理单元用于向矿井水中添加脱稳剂和絮凝剂,使得所述矿井水所含有的悬浮物絮凝,获得待分离液;所述第一分离单元用于将所述待分离液进行处理,获得清液和浊液;所述膜分离单元用于将所述清液进行处理,获得处理后的矿井水。7.根据权利要求6所述的矿井水处理系统,其特征在于,所述预处理单元包括脱稳模块和絮凝模块,所述脱稳模块的进水口与所述矿井水供应管道连接,所述脱稳模块出水口与所述絮凝模块的进水口连接,所述絮凝模块的出水口与所述第一分离单元的进水口连接;所述脱稳模块用于向所述矿井水中加入所述脱稳剂并混合均匀;所述絮凝模块用于向混有所述脱稳剂的矿井水中加入所述絮凝剂并混合均匀。8.根据权利要求7所述的矿井水处理系统,其特征在于,所述脱稳模块包括第一上料装置和第一湍旋混合器,所述絮凝模块包括第二上料装置和第二湍旋混合器;所述第一湍旋混合器进水口与所述矿井水供应管道连接,所述第一上料装置与所述第一湍旋混合器的进料口连接,所述第一湍旋混合器的出水口与所述第二湍旋混合器的进水口连接,所述第二上料装置与所述第二湍旋混合器的进料口连接,所述第二湍旋混合器的出水口与所述第一分离单元的进水口连接。9.根据权利要求6所述的矿井水处理系统,其特征在于,所述膜分离单元为陶瓷膜超滤设备,所述陶瓷膜超滤设备含有中空板式陶瓷膜,所述中空板式陶瓷膜的孔径小于或等于0.1μm。

10.根据权利要求6所述的矿井水处理系统,其特征在于,所述第一分离单元为澄清器;和/或,所述第一分离单元和所述预处理单元之间设有中间水池;和/或,所述预处理单元的进水口连通有原水池;和/或,所述膜分离单元的出水口连通有清水池。

技术总结

本发明公开一种矿井水处理方法及其系统,涉及水处理技术领域,以解决矿井水处理效率低的问题。该矿井水处理方法包括:将矿井水、脱稳剂和絮凝剂混合,使得矿井水所含有的悬浮物絮凝,获得待分离液,待分离液中含有絮状体;利用旋流分离法将待分离液进行分离,获得清液和浊液,获得清液和浊液,浊液含有絮状体;采用膜分离方式将清液进行处理,获得处理后的矿井水。本发明用于矿井水处理。本发明用于矿井水处理。本发明用于矿井水处理。

技术开发人、权利持有人:王晓雷 李井峰 曹志国 李全生 仝胜录 霍卫东 熊日华