1.本发明涉及焊接烟尘除尘技术领域,特别是一种自动跟踪焊烟收集处理装置。

背景技术:

2.焊接作业车间中,各种焊接工作不可避免地都会产生大量的焊接烟尘粉尘,导致生产环境恶劣,焊接烟尘中含有大量的有害气体如果大量或长时间吸入焊接烟尘,会对人体产生严重危害,导致呼吸道、肺部等疾病的发生。

3.为消除焊接烟尘,工厂多采用整体式通风除尘系统或局部通风系统。整体式通风系统功耗大,设备投资高昂,且除尘效果并不佳。所以需要结合局部通风除尘系统,对于吸风悬臂等固定类的局部通风除尘系统,由于不能移动,所以使用起来不方便。另一种是采用点对点的方式,即对于单个焊接点产生的焊接烟尘用一个较小的抽风口单独进行收集处理,该方法要求的抽风量小,具有使用灵活、方便、节能等优点,但对于较大的焊接工件或焊点位置变化较大的场所,其抽风口难以跟随焊点移动,受发尘点不固定的约束,其不能从源头上吸尘。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于现有技术中存在的问题,提出了本发明。

6.因此,本发明其中的一个目的是提供一种自动跟踪焊烟收集处理装置,其既解决了现有除尘装置中抽风口难以跟随焊点移动,受发尘点不固定的约束,不能从源头上吸尘的问题,也解决了现有部分设备系统功耗大、投资较高和除尘效率低的缺点。

7.为解决上述技术问题,本发明提供如下技术方案:一种自动跟踪焊烟收集处理装置,其包括除尘系统,包括抽尘管、与所述抽尘管一端连接的集气罩和连接所述抽尘管另一端的除尘箱;以及自动跟踪系统,包括设置于所述集气罩上的红外热成像传感器、设置于所述除尘箱上的图像解码器和目标跟踪识别模块。

8.作为本发明所述自动跟踪焊烟收集处理装置的一种优选方案,其中:所述抽尘管内部空心,呈倒“u型”设置,所述集气罩开口端至与所述抽尘管连接端直径逐渐减小;所述除尘箱包括电极板、置于所述电极板下方的风机和置于所述电极板上方的整流装置,所述整流装置包括整流件和卡扣件,整流件和卡扣件与除尘箱内壁活动连接。

9.作为本发明所述自动跟踪焊烟收集处理装置的一种优选方案,其中:所述目标跟踪识别模块包括微处理器和外部存储器;所述红外热成像传感器与所述图像解码器电连接,所述图像解码器与所述目标跟踪识别模块电连接。

10.作为本发明所述自动跟踪焊烟收集处理装置的一种优选方案,其中:还包括驱动系统,包括控制器、伺服驱动器、电机、舵轮、驱动轮和置于所述除尘箱下方的支撑板;所述

控制器和伺服驱动器置于所述支撑板上方的除尘箱的后端。

11.作为本发明所述自动跟踪焊烟收集处理装置的一种优选方案,其中:所述驱动轮包括连接杆和齿条,所述连接杆和齿条平行设置于所述支撑板下方的两端;所述驱动轮还包括套于所述连接杆上的第一齿轮、连接在所述连接杆两端的第一移动轮和第二移动轮,以及与所述齿条啮合的第二齿轮、通过旋转条与所述齿条两端连接的第三移动轮和第四移动轮。

12.作为本发明所述自动跟踪焊烟收集处理装置的一种优选方案,其中:所述电机分别与所述第一齿轮和第二齿轮连接,所述舵轮分别固定于所述第三移动轮和第四移动轮与旋转条的连接处;所述控制器与所述伺服驱动器经过电信号连接,所述伺服驱动器与所述电机电连接。

13.作为本发明提供如下技术方案:一种利用上述自动跟踪焊烟收集处理装置的自动跟踪焊烟收集处理方法,其中:集气罩置于焊点的某一高度,集气罩上的红外热成像传感器采集焊点的温度形成热图像;红外热成像传感器将图像传至图像解码器,由图像解码器将热图像的模拟信号转变为目标跟踪识别模块中微处理器可识别的数字信号,从而目标跟踪识别模块根据多帧彩色温度图像确定目标位移信息;目标跟踪识别模块根据目标位移信息确定运动参数,由驱动系统驱动装置移动,再将图像位置信息存储于外部存储器中。

14.作为本发明所述自动跟踪焊烟收集处理方法的一种优选方案,其中:红外热成像传感器以某一确定帧率采集焊点温度图像并传至图像解码器,集气罩可上下移动调节高度实时跟随焊点。

15.作为本发明所述自动跟踪焊烟收集处理方法的一种优选方案,其中:目标跟踪识别模块中设定最低温度为参照,基于不同温度在红外热成像传感器中的颜色差异,对比颜色信息找到高于参照温度的焊点并确定温度最高点的位置信息再将采集的焊点信息作为下一帧的对比数据。

16.作为本发明所述自动跟踪焊烟收集处理方法的一种优选方案,其中:运动参数根据公式v

x

=kδx/δt、v

y

=kδy/δt、tanα=δy/δx确定:其中,δt为获取每一帧图像的时间间隔,δx为每两帧图像中温度最高点像素点的x方向位移,δ y为每两帧图像中温度最高点像素点的y方向位移,k为比例系数,α为跟踪目标偏移角度,从而通过像素点的位移计算出该装置的x方向和y方向的移动参数和装置的转弯角度;驱动系统中的控制器基于目标跟踪识别模块中外部存储器内确定的运动参数,发出控制信号经由伺服驱动器控制电机运动,电机驱动该装置进行移动,通过舵轮实现转向。

17.本发明的有益效果:本发明通过安装自动跟踪系统和驱动系统实现自动化跟随焊接点除烟尘功能,既解决了整体式通风除尘系统除尘效果不佳的问题,也解决了整体式通风除尘系统除尘投资高、运行费用高的问题并且本发明可实现对焊点的自动跟踪,集尘效率大于95%,无需工人手动操作除尘设备,不会降低焊接效率,不产生二次污染,耗能低、经济成本低、运行可靠,操作方便;其中栅板可以随时出去更换,大大减少了工人们的时间,同时在实际应用中,每个除尘器的效率大大提高,实用寿命也延长了,减少了成本。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用

的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

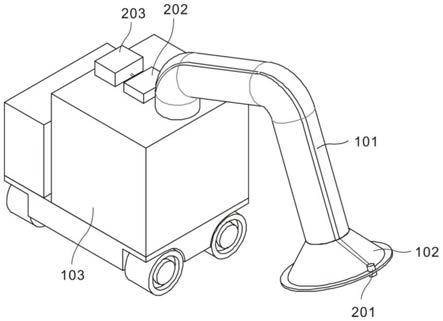

19.图1为第一个实施例中的除尘系统和自动跟踪系统结构图。

20.图2为第一个实施例中的除尘系统内部结构图。

21.图3为第一个实施例中的整流件结构图

22.图4为第一个实施例中的卡扣件结构图

23.图5为第一个实施例中的整流件的推杆和拉杆结构图

24.图6为第二个实施例中的驱动系统结构图。

25.图7为第二个实施例中的驱动系统安装图。

26.图8为第二个实施例中图7中a部件内部结构图。

27.图9为第三个实施例中的该装置行走轨道安装图。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

29.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

30.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

31.实施例1

32.参照图1~5,为本发明第一个实施例,该实施例提供了一种自动跟踪焊烟收集处理装置,其包括除尘系统100和自动跟踪系统200。

33.除尘系统100包括抽尘管101、集气罩102和除尘箱103,具体的,集气罩 102设置于抽尘管101的前端,抽尘管101的后端固定连通除尘箱103的内部并且抽尘管101可根据实际情况调节高度,集气罩102呈“喇叭口”状,内部空心,与抽尘管101的内部连通,抽尘管101的直径大小与集气罩102连接处的直径大小一致,抽尘管101呈倒“u型”设置,集气罩102端倾斜朝下,另一端垂直朝下并连接除尘箱103。

34.除尘箱103包括整流装置103a、电极板103b和风机103c,三者依次从上至下排布,具体的,风机103c置于除尘箱103内部的最底部,主要为负压风机,提供抽尘的吸力,将烟尘从集气罩102和抽尘管101中抽入除尘箱103内,电极板103b则与电压连接,安装于整流装置103a和风机103c的中间,提供吸附力,可将烟尘吸附于电极板103b,定期进行更换,整流装置103a设置于除尘箱103内部的最顶部,使得气体均匀流动,烟尘进入除尘箱103后可通过整流装置103a的作用均匀吸附在电极板103b上。

35.其中,整流装置103a与除尘箱103内壁活动连接,可抽取清洗或更换,具体的,整流装置103a包括整流件103d和卡扣件103e,卡扣件103e用于活动连接整流件103d和除尘箱103内壁,整流件103d包括栅板103d-1和固定板103d-2,固定板103d-2结构相同且分别设置

在栅板103d-1的两侧并且两个固定板103d-2 相对的一侧设置滑槽103d-3,滑槽103d-3内设置滑轮103d-4,滑轮103d-4与滑槽103d-3的内壁进行铰接使得滑轮103d-4可以在滑槽103d-3内原地滚动。

36.栅板103d-1的两侧分别伸入滑槽103d-3中,栅板103d-1的两侧分别设置导向槽103d-5,栅板103d-1的位置处于滑轮103d-4的下方,而滑轮103d-4可正好嵌于导向槽103d-5中,栅板103d-1在滑槽103d-3被限位,滑轮103d-4位于导向槽103d-5使得栅板103d-1可在滑槽103d-3中移动。

37.进一步的,两个固定板103d-2的一端连接有横板103f,横板103f两端同时连接固定板103d-2并位于栅板103d-1上方,横板103f的上板面的两端向上延伸一个板块,板块用于连接卡扣件103e。

38.卡扣件103e包括连接板103e-1、推杆103e-2、卡勾103e-3、弹性件103e-4 和架板103e-5,具体的,在除尘箱103内壁上设置有一个容置槽t,容置槽t 呈方形结构,卡扣件103e设置在容置槽t中,上述卡扣件103e中的结构均有两个且结构都相同,分别相对应连接两个固定板103d-2,连接板103e-1一端与固定板103d-2铰接,另一端贴合在架板103e-5的一面,架板103e-5上设置有一个u型槽103e-6,u型槽103e-6连通架板103e-5的两个板面,u型槽103e-6 的槽直径与推杆103e-2一致,推杆103e-2为圆柱状,穿过连接板103e-1和u 型槽103e-6横架设在架板103e-5上,推杆103e-2可随着u型槽103e-6的轨迹移动,两个架板103e-5相对固定竖直设置在容置槽t内的两端,可直接固定连接容置槽t顶部,也可以两者用一个板连接再螺栓固定在容置槽t顶部。

39.栅板103d-1对应于容置槽t的一端固定安装一个连接轴103g,连接轴103g 伸入容置槽t中,卡勾103e-3设置在架板103e-5相对连接板103e-1的另一面,并且架板103e-5和卡勾103e-3之间通过弹性件103e-4连接,使得架板103e-5 可以维持一个状态,卡勾103e-3的一端高度对应u型槽103e-6使得推杆103e-2 在移动时可以触碰到卡勾103e-3,而卡勾103e-3另一端设置一个倒钩k,倒钩 k卡合住连接轴103g,当推动固定板103d-2,连接板103e-1带动推杆103e-2 从u型槽103e-6的上方移动,通过u型槽103e-6的转弯处后往回拉,此时可以将卡勾103e-3一并往回推动,在弹性件103e-4的作用下旋转,倒钩k张开,此时可以拉出栅板103d-1。为了便于操作,在除尘箱103相对容置槽t的另一个内壁上开设一个连通的出口104,整流件103d另一端架设在出口104上并且整流件103d在出口104的这一端设置有拉杆105和推杆106,便于取出栅板 103d-1进行清洗更换,同理,更换完毕放回装置时的步骤是先将栅板103d-1 推入,连接板103e-1带动推杆103e-2往回拉即可,此时倒钩k将会卡合住栅板103d-1。

40.进一步的,自动跟踪系统200包括红外热成像传感器201、图像解码器202 和目标跟踪识别模块203,红外热成像传感器201安装于集气罩102侧边缘靠近开口处的顶部,图像解码器202和目标跟踪识别模块203安装于除尘箱103 的外侧上部,红外热成像传感器201与图像解码器202电连接,图像解码器202 和目标跟踪识别模块203也进行电连接。

41.目标跟踪识别模块203包括微处理器203a和外部存储器203b,具体的,微处理器203a用于数字信号的处理,外部存储器203b用于程序加载和数据的存储,外部存储器203b内的程序可驱动目标跟踪识别模块203的运行和数据的加载,图像解码器202上传的图像信息存储于外部存储器203b中作为下一次的对比数据。

42.除烟尘时,装置放置于某一焊点,集气罩102位于焊点的一定高度,由红外热成像传感器201采集焊点的温度进而形成热图像,随即红外热成像传感器 201将形成的图像通过通信信号线传送给图像解码器202,图像解码器202将其模拟信号转变为微处理器203a可识别的数字信号再传送至目标跟踪识别模块 203并进行存储,目标跟踪识别模块203中提前设定一个最低温度值,根据多帧彩色图像识别高于设定值的温度,最后驱动除尘系统100将抽取焊接烟尘,再将此次的焊点温度信息作为下一帧的对比数据并存储在外部存储器203b中;

43.抽尘时,首先调节风机103c的处理风量,负压风机103c将集气罩102口的烟尘吸入抽尘管内101,电极板103b连接电压,此时电极板103b上具有静电吸附烟尘,烟尘通过于整流装置103a均匀分散至电极板103b上实现抽尘效果。整体通风除尘通常采用屋顶吸尘或者一侧送风同时另一侧吸尘的方式,这两种方式进行整体通风除尘,无法在焊接烟尘的源头进行收集,焊接产生的烟尘需在车间内运动十秒甚至数十秒,焊接烟尘不可避免的流经工作人员呼吸带;本发明在焊接烟尘源头进行收集,集尘效率大于95%,焊接烟尘无需在车间长时间运动,无需流经人员呼吸带。

44.实施例2

45.参照图6~8,为本发明的第二个实施例,该实施例基于上一个实施例,其还包括驱动系统300。

46.驱动系统300包括控制器301、伺服驱动器302、电机303、舵轮304、驱动轮305和支撑板306,具体的,控制器301和伺服驱动器302安装于支撑板 306上方的除尘箱103的后方,控制器301与伺服驱动器302经过电信号连接,伺服驱动器302与电机303电连接,电机303、舵轮304、驱动轮305安装于支撑板306的下端。

47.进一步的,驱动轮305包括连接杆305a和齿条305b,具体的,连接杆305a 和齿条305b长度相同,分别设置在支撑板306下方的两端,静止状态下连接杆305a和齿条305b平行设置。

48.驱动轮305还包括第一齿轮305a-1、第一移动轮305a-2、第二移动轮305a-3、第二齿轮305b-1、旋转条305b-2、第三移动轮305b-3和第四移动轮305b-4,具体的,第一齿轮305a-1设置在连接杆305a上,第一移动轮305a-2和第二移动轮305a-3分别安装于连接杆305a的两端,两个旋转条305b-2分别设置在齿条 305b的两端,而第三移动轮305b-3和第四移动轮305b-4与旋转条305b-2铰接,第一移动轮305a-2、第二移动轮305a-3、第三移动轮305b-3和第四移动轮305b-4 结构相同。

49.进一步的,两个电机303分别与第一齿轮305a-1和第二齿轮305b-1连接,两个舵轮304分别固定在第三移动轮305b-3和第四移动轮305b-4与旋转条 305b-2的连接处,通过控制舵轮304可实现控制旋转条305b-2和齿条305b的旋转进而使得第三移动轮305b-3和第四移动轮305b-4转向运动。

50.当焊接水平时,无需加装任何轨道400,将装置放置于水平焊缝处,由红外热成像传感器201将形成的图像通过通信信号线传送给图像解码器202,然后将模拟信号转变为数字信号交由目标跟踪识别模块203识别温度信号,随即确定焊接点烟尘的位置信息并作为下一帧的对比数据,驱动系统300中的控制器301基于目标跟踪识别模块203确定的运动参数:v

x

=kδx/δt、v

y

=kδy/δt、tanα=δy/δx:

51.其中,δt为获取每一帧图像的时间间隔,δx为每两帧图像中温度最高点像素点的x方向位移,δy为每两帧图像中温度最高点像素点的y方向位移,k 为比例系数,α为跟踪目标偏移角度,从而通过像素点的位移计算出该装置的x 方向和y方向的移动参数和装置的转弯角度;最后控制器301发出控制信号经由伺服驱动器302控制电机303运动,电机303驱动该装置进行移动,通过舵轮304实现转向。

52.移动式焊接烟尘净化器采用手动万向轮和手动吸气臂组合应对焊点的移动,工人无法在焊接的同时移动集尘罩,随着焊点移动,集尘罩离焊点距离增大,集尘效率逐渐降低,通常平均集尘效率低于50%,工人移动集尘罩的同时降低焊接效率。

53.实施例3

54.参照图9,为本发明的第三个实施例,该实施例基于上一个实施例,当焊接竖直时,需要添加行走轨道400。

55.抽尘时,首先调节风机103c的处理风量,负压风机103c将集气罩102口的烟尘吸入抽尘管内101,电极板103b连接电压,此时电极板103b上具有静电吸附烟尘,烟尘通过于整流装置103a均匀分散至电极板103b上实现抽尘效果。

56.此时焊接缝处于垂直位置,在垂直焊缝边缘需要添加一个行走轨道400,轨道400可选用柔性或刚性轨道400,行走轨道400通过开关磁力座安装在待焊件的表面,保证焊缝和轨道400平行。

57.装置安装于行走轨道400上并可以在轨道400上行走,集气罩102位于焊点的一定高度,由红外热成像传感器201采集焊点的温度进而形成热图像并传送至图像解码器202将模拟信号转变为数字信号,然后传送至目标跟踪识别模块203识别温度颜色信号,根据设定的温度值找到高于设定温度的位置信息,进而驱动电机303控制该装置移动至所需位置处进行除尘,然后将此处的焊点信息作为下一帧的对比数据,红外热成像传感器201再以某一确定帧率采集焊点信息给目标跟踪识别模块203,最后实现除尘装置自动跟踪焊接点除烟尘的功能。

58.自动跟踪的功能有效吸收了车间的焊接源头大部分烟尘,整体通风除尘为了使车间的烟尘浓度达到国家标准,通常的换气次数为5-6次/h甚至更高,因此导致大量的投资以及居高不下的运行电费和耗材更换费用。以长200m、宽 30m、高20m的一个车间,平均80个焊工同时工作为例,至少需要60万m3/h 的除尘器,初投资至少500万元,每年的运行电费达上百万元;此车间只需配置80台本发明的设备即可,初投资可降到整体通风除尘的一半以内约200万元,运行电费可以降到整体通风除尘的十分之一,每年10万元。

59.重要的是,应注意,在多个不同示例性实施方案中示出的本申请的构造和布置仅是例示性的。尽管在此公开内容中仅详细描述了几个实施方案,但参阅此公开内容的人员应容易理解,在实质上不偏离该申请中所描述的主题的新颖教导和优点的前提下,许多改型是可能的(例如,各种元件的尺寸、尺度、结构、形状和比例、以及参数值(例如,温度、压力等)、安装布置、材料的使用、颜色、定向的变化等)。例如,示出为整体成形的元件可以由多个部分或元件构成,元件的位置可被倒置或以其它方式改变,并且分立元件的性质或数目或位置可被更改或改变。因此,所有这样的改型旨在被包含在本发明的范围内。可以根据替代的实施方案改变或重新排序任何过程或方法步骤的次序或顺序。在权利要求中,任何“装置加功能”的条款都旨在覆盖在本文中所描述的执行功能的结构,且不仅是结构等同而且

还是等同结构。在不背离本发明的范围的前提下,可以在示例性实施方案的设计、运行状况和布置中做出其他替换、改型、改变和省略。因此,本发明不限制于特定的实施方案,而是扩展至仍落在所附的权利要求书的范围内的多种改型。

60.此外,为了提供示例性实施方案的简练描述,可以不描述实际实施方案的所有特征(即,与当前考虑的执行本发明的最佳模式不相关的那些特征,或于实现本发明不相关的那些特征)。

61.应理解的是,在任何实际实施方式的开发过程中,如在任何工程或设计项目中,可做出大量的具体实施方式决定。这样的开发努力可能是复杂的且耗时的,但对于那些得益于此公开内容的普通技术人员来说,不需要过多实验,开发努力将是一个设计、制造和生产的常规工作。

62.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种自动跟踪焊烟收集处理装置,其特征在于:包括,除尘系统(100),包括抽尘管(101)、与所述抽尘管(101)一端连接的集气罩(102)和连接所述抽尘管(101)另一端的除尘箱(103);以及,自动跟踪系统(200),包括设置于所述集气罩(102)上的红外热成像传感器(201)、设置于所述除尘箱(103)上的图像解码器(202)和目标跟踪识别模块(203)。2.如权利要求1所述的自动跟踪焊烟收集处理装置,其特征在于:所述抽尘管(101)内部空心,呈倒“u型”设置,所述集气罩(102)开口端至与所述抽尘管(101)连接端直径逐渐减小;所述除尘箱(103)包括电极板(103b)、置于所述电极板(103b)下方的风机(103c)和置于所述电极板(103b)上方的整流装置(103a),所述整流装置(103a)包括整流件(103d)和卡扣件(103e),整流件(103d)和卡扣件(103e)与除尘箱(103)内壁活动连接。3.如权利要求1所述的自动跟踪焊烟收集处理装置,其特征在于:所述目标跟踪识别模块(203)包括微处理器(203a)和外部存储器(203b);所述红外热成像传感器(201)与所述图像解码器(202)电连接,所述图像解码器(202)与所述目标跟踪识别模块(203)电连接。4.如权利要求3所述的自动跟踪焊烟收集处理装置,其特征在于:还包括驱动系统(300),包括控制器(301)、伺服驱动器(302)、电机(303)、舵轮(304)、驱动轮(305)和置于所述除尘箱(103)下方的支撑板(306);所述控制器(301)和伺服驱动器(302)置于所述支撑板(306)上方的除尘箱(103)的后端。5.如权利要求4所述的自动跟踪焊烟收集处理装置,其特征在于:所述驱动轮(305)包括连接杆(305a)和齿条(305b),所述连接杆(305a)和齿条(305b)平行设置于所述支撑板(306)下方的两端;所述驱动轮(305)还包括套于所述连接杆(305a)上的第一齿轮(305a-1)、连接在所述连接杆(305a)两端的第一移动轮(305a-2)和第二移动轮(305a-3),以及与所述齿条(305b)啮合的第二齿轮(305b-1)、通过旋转条(305b-2)与所述齿条(305b)两端连接的第三移动轮(305b-3)和第四移动轮(305b-4)。6.如权利要求4或5所述的自动跟踪焊烟收集处理装置,其特征在于:所述电机(303)分别与所述第一齿轮(305a-1)和第二齿轮(305b-1)连接,所述舵轮(304)分别固定于所述第三移动轮(305b-3)和第四移动轮(305b-4)与旋转条(305b-2)的连接处;所述控制器(301)与所述伺服驱动器(302)经过电信号连接,所述伺服驱动器(302)与所述电机(303)电连接。7.一种利用权利要求6所述的自动跟踪焊烟收集处理装置的自动跟踪焊烟收集处理方法,其特征在于:包括,集气罩(102)置于焊点的某一高度,集气罩(102)上的红外热成像传感器(201)采集焊点的温度形成热图像;红外热成像传感器(201)将图像传至图像解码器(202),由图像解码器(202)将热图像的模拟信号转变为目标跟踪识别模块(203)中微处理器(203a)可识别的数字信号,从而目标跟踪识别模块(203)根据多帧彩色温度图像确定目标位移信息,再将图像位置信息存储

于外部存储器(203b)中;目标跟踪识别模块(203)根据目标位移信息确定运动参数,由驱动系统(300)驱动装置移动。8.如权利要求7所述的自动跟踪焊烟收集处理方法,其特征在于:红外热成像传感器(201)以某一确定帧率采集焊点温度图像并传至图像解码器(202),集气罩(102)可上下移动调节高度实时跟随焊点。9.如权利要求8所述的自动跟踪焊烟收集处理方法,其特征在于:目标跟踪识别模块(203)中设定最低温度为参照,基于不同温度在红外热成像传感器(201)中的颜色差异,对比颜色信息找到高于参照温度的焊点并确定温度最高点的位置信息再将采集的焊点信息作为下一帧的对比数据。10.如权利要求9所述的自动跟踪焊烟收集处理方法,其特征在于:运动参数根据公式v

x

=kδx/δt、v

y

=kδy/δt、tanα=δy/δx确定:其中,δt为获取每一帧图像的时间间隔,δx为每两帧图像中温度最高点像素点的x方向位移,δy为每两帧图像中温度最高点像素点的y方向位移,k为比例系数,α为跟踪目标偏移角度,从而通过像素点的位移计算出该装置的x方向和y方向的移动参数和装置的转弯角度;驱动系统(300)中的控制器(301)基于目标跟踪识别模块(203)中外部存储器(203b)内确定的运动参数,发出控制信号经由伺服驱动器(302)控制电机(303)运动,电机(303)驱动该装置进行移动,通过舵轮(304)实现转向。

技术总结

本发明公开了一种自动跟踪焊烟收集处理装置,包括除尘系统,包括抽尘管、与所述抽尘管一端连接的集气罩和连接所述抽尘管另一端的除尘箱;以及自动跟踪系统,包括设置于所述集气罩上的红外热成像传感器、设置于所述除尘箱上的图像解码器和目标跟踪识别模块;本发明通过安装自动跟踪系统和驱动系统实现自动化跟随焊接点除烟尘功能,既解决了整体式通风除尘系统除尘效果不佳的问题,也解决了整体式通风除尘系统除尘投资高、运行费用高的问题并且本发明可实现对焊点的自动跟踪,集尘效率大于95%,无需工人手动操作除尘设备,不会降低焊接效率,不产生二次污染,耗能低、经济成本低、运行可靠,操作方便。操作方便。操作方便。

技术开发人、权利持有人:宋印东 吕宛 刘昕梓 杨成方 向临风 孙川强