1.本发明属于废弃物资源化多联产综合利用技术领域,涉及一种湿垃圾多联产综合利用系统及工艺。

背景技术:

2.2019年7月,上海开始实施干湿垃圾分类。其意义在于减少占地,减少污染,变废为宝。目前我国湿垃圾的处理方法主要为工厂里加工成有机肥、填埋、发酵生成沼气等,但由于湿垃圾具有易腐烂、变质等特性,在回收利用过程中难免产生恶臭类有害气体,严重影响周围居民的居住环境。这与我国的健康、绿色、可持续发展理念不符。因此,结合目前湿垃圾自身特性,寻求合理的湿垃圾资源化利用手段,促使生态、环保以及工业生产的有机结合,通过合适的技术与工艺赋予湿垃圾生态化、资源化属性显得十分重要。

3.目前关于湿垃圾的回收利用手段主要包括申请专利号申请号:201910701881.2公开了一种湿垃圾处理系统,通过干燥出料箱将湿垃圾干燥处理,降低湿垃圾的重量和占用空间,增加运输的便捷性,但该工艺没有实质上对湿垃圾进行再利用,仅是将垃圾进行了干燥,也没有很高效的处理湿垃圾;申请号:201721599978.x,涉及一种湿垃圾加工装置能够对湿垃圾进行过滤,使湿垃圾内的水大部分都被过滤出来,但该装置功能单一,仅针对湿垃圾过滤;申请号:201910648382.1,公开了一种干湿垃圾发酵肥料及其制备方法,其原材料中包含的组分及各组分的质量份数如下:混合垃圾:50~60份;木屑:20~30份;木糠:20~30份;好氧发酵微生物:1~3份;厌氧发酵微生物:1~2份;但发酵物成本高,处理难度较高,实用性不大。

技术实现要素:

4.本发明申请人发现,在湿垃圾资源化利用方面,丰富其产品多样化利用手段、妥善处理对应副产品带来的环境污染与生态破坏已成为亟待解决的两大难题。

5.本发明的目的就是为了提供一种湿垃圾多联产综合利用系统及工艺。将湿垃圾的沥水、固相干馏、精馏、液相油水分离、蒸馏与半焦循环流化床燃烧有机结合,燃烧产生的高温烟气为干馏、精馏提供热量,实现能量的内部热量循环耦合,使所有对应产物均得到有效利用,降低污染物排放,实现绿色生产。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明第一方面提供一种湿垃圾多联产综合利用系统,包括烟囱、具有固相出口和液相出口的沥水装置以及与液相出口相连的液相处理单元以及与固相出口相连的固相处理单元,

8.所述的液相处理单元包括依次连接的沉降分离器、蒸馏塔和紫外线杀菌装置,蒸馏塔具有水蒸气出口,所述的水蒸气出口与沥水装置相连,用于对沥水装置冲刷和对湿垃圾进行消毒,

9.所述的固相处理单元包括依次连接的固体存储器、干燥破碎装置和干馏炉,干馏

炉具有固体半焦出口、冷凝挥发分出口和瓦斯不凝气出口,所述的固体半焦出口依次与储存器、给料器及循环流化燃烧炉连接,所述的循环流化燃烧炉经过干馏炉与烟囱连接,用于为干馏炉提供热量,所述的冷凝挥发分出口依次连接有精馏装置和商品油存储罐,所述的瓦斯不凝气出口与瓦斯燃烧炉连接,瓦斯燃烧炉经过精馏装置与烟囱连接,用于为精馏装置提供热量。

10.优选地,所述的沥水装置具有传送带式沥水网格,湿垃圾中的液相透过传送带式沥水网格进入沉降分离器,湿垃圾中的固相被上层传送带式沥水网格截留并被传输至固体存储器。

11.优选地,该系统还包括蒸汽换热器;所述的蒸馏塔的水蒸气出口经过蒸汽换热器的低温侧与沥水装置相连,循环流化燃烧炉经过蒸汽换热器的高温侧与烟囱相连,用于加热经过蒸汽换热器的水蒸气。

12.优选地,所述的精馏装置包括一级分馏炉和二级裂解精馏器,所述的一级分馏炉和二级裂解精馏器均具有物料进口、轻组分出口和重组分出口;一级分馏炉的物料进口与干馏炉的冷凝挥发分出口相连,一级分馏炉的轻组分出口与商品油存储罐相连,一级分馏炉的重组分出口与二级裂解精馏器的物料进口相连;二级裂解精馏器的轻组分出口与商品油存储罐相连,二级裂解精馏器的重组分出口连接有沥青存储罐。

13.优选地,所述的瓦斯燃烧炉依次经过二级裂解精馏器和一级分馏炉与烟囱连接,用于为二级裂解精馏器和一级分馏炉提供热量。

14.优选地,瓦斯燃烧炉依次经过二级裂解精馏器、一级分馏炉和蒸馏塔与烟囱连接,用于为二级裂解精馏器、一级分馏炉和蒸馏塔提供热量。

15.优选地,所述的循环流化燃烧炉还依次通过汽轮机和发电装置与烟囱连接,用于发电。

16.优选地,该系统还包括干馏换热器,所述的干馏炉通过热载气加热,所述的热载气经过干馏换热器的低温侧为干馏炉加热,所述的循环流化燃烧炉经过干馏换热器的高温侧与烟囱相连。

17.本发明第二方面提供一种湿垃圾多联产综合利用工艺,采用所述的系统,包括以下步骤;

18.s1:将湿垃圾送入沥水装置进行固液分离,得到固相和液相,液相进入液相处理单元,固相进入固相处理单元;

19.s2:液相处理单元中,液相进入沉降分离器中,经沉降分离形成上层油和下层泔水液;

20.s3:将上层油进行存储,下层泔水液进入蒸馏塔中,经蒸馏浓缩,得到有机肥的浓缩液和水蒸气,有机肥的浓缩液进入紫外线杀菌装置中进行杀菌并存储,水蒸气通入沥水装置中,用于对沥水装置冲刷和对湿垃圾进行消毒;

21.s4:固相处理单元中,固相进入固体存储器中,然后进入干燥破碎装置中进行干燥和破碎,之后进入干馏炉中进行干馏,产生固体半焦、冷凝挥发分和瓦斯不凝气;

22.s5:步骤s4产生的冷凝挥发分经冷凝后进入精馏装置,分馏出轻组分作为商品油存入商品油存储罐中,重组分作为沥青存储;

23.s6:步骤s4产生的瓦斯不凝气通入瓦斯燃烧炉中燃烧,产生的高温烟气用于为精

馏装置提供热量;

24.s7:步骤s4产生的固体半焦进入储存器中,并经过给料器输送至循环流化燃烧炉进行燃烧,生成高温烟气,为干馏炉提供热量。

25.优选地,步骤s3中,步骤s3中,通入沥水装置(1)的水蒸气的温度为120-130℃,优选通入沥水装置(1)的水蒸气的温度为125℃。该温度下生物质混合水蒸气热解,杜绝了二次裂解和碳化反应,同时提升了生物质气的产率,降低污染。

26.优选地,步骤s4中,干馏炉干馏的温度为400~500℃,优选干馏炉干馏的温度为450℃。该温度下主要以干馏为主。

27.优选地,沉降分离器利用物理沉降的分层方式分离。

28.与现有技术相比,本发明具有以下有益效果:

29.1、将湿垃圾的沥水、固相干馏、精馏、液相油水分离、蒸馏与半焦循环流化床燃烧有机结合,燃烧产生的高温烟气为干馏、精馏提供热量,实现能量的内部热量循环耦合,使所有对应产物均得到有效利用,降低污染物排放,实现绿色生产;

30.2、引入二级精馏塔对一级精馏塔底油进行裂解精馏,提升商品油的产量,无法分解的则产生沥青;

31.3湿垃圾经沥水,液相通过蒸馏形成液体有机肥;固相通过干馏生成商品油,实现湿垃圾的多极化利用;

32.4、系统及方法对湿垃圾的适应性广,且综合利用程度较高,对于湿垃圾各个部分均适用,反应物不需要进行过多的预处理,无需粉碎,从而降低生产成本;

33.5、系统使用创新的沥水装置将湿垃圾固液分离处理,并在湿垃圾进入固相处理单元和液相处理单元前,提前用高温蒸汽消毒,降低其腐烂几率,遏制有害、恶臭类气体生成,具有较好的生态适应性。同时避免了湿垃圾等伴随产物对环境的污染问题,最终实现湿垃圾高效的资源化利用。

附图说明

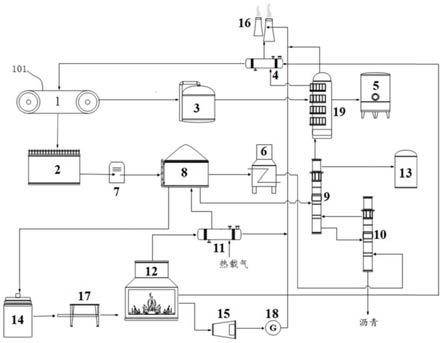

34.图1为本发明的湿垃圾多联产综合利用系统的示意图。

35.图中,1为沥水装置,101为传送带式沥水网格,2为固体存储器,3为沉降分离器,4为蒸汽换热器,5为紫外线杀菌装置,6为瓦斯燃烧炉,7为干燥破碎装置,9为一级分馏炉,10为二级裂解精馏器,11为干馏换热器,12为循环流化燃烧炉,13为商品油存储罐,14为储存器,15为汽轮机,16为烟囱,17为给料器,18为发电装置,19为蒸馏塔。

具体实施方式

36.下面结合附图和具体实施例对本发明进行详细说明。

37.实施例1

38.一种湿垃圾多联产综合利用系统,如图1所示,包括烟囱16、具有固相出口和液相出口的沥水装置1以及与液相出口相连的液相处理单元以及与固相出口相连的固相处理单元;液相处理单元包括依次连接的沉降分离器3、蒸馏塔19和紫外线杀菌装置5,蒸馏塔19具有水蒸气出口,水蒸气出口与沥水装置1相连,用于对沥水装置1冲刷和对湿垃圾进行消毒;固相处理单元包括依次连接的固体存储器2、干燥破碎装置7和干馏炉8,干馏炉8具有固体

半焦出口、冷凝挥发分出口和瓦斯不凝气出口,固体半焦出口依次与储存器14、给料器17及循环流化燃烧炉12连接,循环流化燃烧炉12经过干馏炉8与烟囱16连接,用于为干馏炉8提供热量,冷凝挥发分出口依次连接有精馏装置和商品油存储罐13,瓦斯不凝气出口与瓦斯燃烧炉6连接,瓦斯燃烧炉6经过精馏装置与烟囱连接,用于为精馏装置提供热量。

39.更具体地:

40.本实施例中,优选沥水装置1具有传送带式沥水网格101,湿垃圾中的液相透过传送带式沥水网格101进入沉降分离器3,湿垃圾中的固相被上层传送带式沥水网格101截留并被传输至固体存储器2。其不仅能自动分离固体垃圾与液体垃圾,还能利用蒸馏塔19产生的水蒸气进行冲刷,在高温消毒的同时,也防止了小块固体垃圾的堵塞,使固液分离更加顺畅。

41.本实施例中,该系统还包括蒸汽换热器4和干馏换热器11;蒸馏塔的水蒸气出口经过蒸汽换热器4的低温侧与沥水装置1相连,循环流化燃烧炉12还经过蒸汽换热器4的高温侧与烟囱16相连,用于加热经过蒸汽换热器4的水蒸气。干馏炉8通过热载气加热,热载气经过干馏换热器11的低温侧为干馏炉8加热,循环流化燃烧炉12经过干馏换热器11的高温侧与烟囱16相连。循环流化燃烧炉12还依次通过汽轮机15和发电装置18(可以是常规的发电装置)与烟囱16连接,用于发电。通过上述设置,循环流化燃烧炉12的烟气一部分用来加热干馏炉,一部分用来加热通向沥水装置1的水蒸气,还有一部分用来发电。提升了能量利用的效率,能量利用更加充分。

42.本实施例中,优选精馏装置包括一级分馏炉9和二级裂解精馏器10,一级分馏炉9和二级裂解精馏器10均具有物料进口、轻组分出口和重组分出口;一级分馏炉9的物料进口与干馏炉8的冷凝挥发分出口相连,一级分馏炉9的轻组分出口与商品油存储罐13相连,一级分馏炉9的重组分出口与二级裂解精馏器10的物料进口相连;二级裂解精馏器10的轻组分出口与商品油存储罐13相连,二级裂解精馏器10的重组分出口连接有沥青存储罐。优选瓦斯燃烧炉6依次经过二级裂解精馏器10和一级分馏炉9与烟囱16连接,(瓦斯燃烧炉6产生的烟气)用于为二级裂解精馏器10和一级分馏炉9提供热量。更进一步地,如图1所示,还可以将瓦斯燃烧炉6的烟气排放路径经过蒸馏塔19,此时,瓦斯燃烧炉6依次经过二级裂解精馏器10、一级分馏炉9和蒸馏塔19与烟囱16连接,用于为二级裂解精馏器10、一级分馏炉9和蒸馏塔19提供热量。实现了能量的梯级利用,效率更高。

43.一种湿垃圾多联产综合利用工艺采用上述系统,包括以下步骤;

44.s1:将湿垃圾送入沥水装置1进行固液分离,得到固相和液相,液相进入液相处理单元,固相进入固相处理单元;

45.s2:液相处理单元中,液相进入沉降分离器3中,经沉降分离形成上层油和下层泔水液,沉降分离器3利用物理沉降的分层方式分离;

46.s3:将上层油进行存储,下层泔水液进入蒸馏塔19中,经蒸馏浓缩,得到有机肥的浓缩液和水蒸气,有机肥的浓缩液进入紫外线杀菌装置5中进行杀菌并存储,水蒸气通入沥水装置1中,用于对沥水装置1冲刷和对湿垃圾进行消毒,通入沥水装置1的水蒸气的温度优选为120-130℃,进一步优选通入沥水装置1的水蒸气的温度为125℃;

47.s4:固相处理单元中,固相进入固体存储器2中,然后进入干燥破碎装置7中进行干燥和破碎,之后进入干馏炉8中进行干馏,产生固体半焦、冷凝挥发分和瓦斯不凝气,干馏炉

8干馏的温度优选为400~500℃,进一步优选干馏炉8干馏的温度为450℃;

48.s5:步骤s4产生的冷凝挥发分经冷凝后进入精馏装置,优选先进入一级分馏炉9中,分馏出的轻组分作为成品油存入商品油存储罐13中,一级分馏炉9底部的重油输送至二级裂解精馏器10中,进行裂解精馏形成商品油进入商品油存储罐13中,底部的重油作为沥青存于沥青存储罐(图中未示出);

49.s6:步骤s4产生的瓦斯不凝气通入瓦斯燃烧炉6中燃烧,产生的高温烟气用于为精馏装置提供热量,高温烟气可以分别为一级分馏炉9和二级裂解精馏器10提供所需热量,也可以先经过二级裂解精馏器10中,再经过二级裂解精馏器10,实现能量梯级利用(如图1所示),优选二级裂解精馏器10最高温度约450℃,一级分馏炉9最高温度约350℃;

50.s7:步骤s4产生的固体半焦进入储存器14中,并经过给料器17输送至循环流化燃烧炉12进行燃烧,生成高温烟气,为干馏炉8提供热量,如图1所示,可以通过设置干馏换热器11,高温烟气经过干馏换热器11对干馏炉8的热载气进行加热,从而实现为干馏炉8提供能量。

51.本发明将湿垃圾的沥水、固相干馏、精馏、液相油水分离、蒸馏与半焦循环流化床燃烧有机结合,燃烧产生的高温烟气为干馏、精馏提供热量,实现能量的内部热量循环耦合,使所有对应产物均得到有效利用,降低污染物排放,实现绿色生产

52.上述对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

技术特征:

1.一种湿垃圾多联产综合利用系统,其特征在于,包括烟囱(16)、具有固相出口和液相出口的沥水装置(1)以及与液相出口相连的液相处理单元以及与固相出口相连的固相处理单元,所述的液相处理单元包括依次连接的沉降分离器(3)、蒸馏塔(19)和紫外线杀菌装置(5),蒸馏塔(19)具有水蒸气出口,所述的水蒸气出口与沥水装置(1)相连,用于对沥水装置(1)冲刷和对湿垃圾进行消毒,所述的固相处理单元包括依次连接的固体存储器(2)、干燥破碎装置(7)和干馏炉(8),干馏炉(8)具有固体半焦出口、冷凝挥发分出口和瓦斯不凝气出口,所述的固体半焦出口依次与储存器(14)、给料器(17)及循环流化燃烧炉(12)连接,所述的循环流化燃烧炉(12)经过干馏炉(8)与烟囱(16)连接,用于为干馏炉(8)提供热量,所述的冷凝挥发分出口依次连接有精馏装置和商品油存储罐(13),所述的瓦斯不凝气出口与瓦斯燃烧炉(6)连接,瓦斯燃烧炉(6)经过精馏装置与烟囱连接,用于为精馏装置提供热量。2.根据权利要求1所述的一种湿垃圾多联产综合利用系统,其特征在于,所述的沥水装置(1)具有传送带式沥水网格(101),湿垃圾中的液相透过传送带式沥水网格(101)进入沉降分离器(3),湿垃圾中的固相被上层传送带式沥水网格(101)截留并被传输至固体存储器(2)。3.根据权利要求1或2所述的一种湿垃圾多联产综合利用系统,其特征在于,该系统还包括蒸汽换热器(4);所述的蒸馏塔的水蒸气出口经过蒸汽换热器(4)的低温侧与沥水装置(1)相连,循环流化燃烧炉(12)经过蒸汽换热器(4)的高温侧与烟囱(16)相连,用于加热经过蒸汽换热器(4)的水蒸气。4.根据权利要求1所述的一种湿垃圾多联产综合利用系统,其特征在于,所述的精馏装置包括一级分馏炉(9)和二级裂解精馏器(10),所述的一级分馏炉(9)和二级裂解精馏器(10)均具有物料进口、轻组分出口和重组分出口;一级分馏炉(9)的物料进口与干馏炉(8)的冷凝挥发分出口相连,一级分馏炉(9)的轻组分出口与商品油存储罐(13)相连,一级分馏炉(9)的重组分出口与二级裂解精馏器(10)的物料进口相连;二级裂解精馏器(10)的轻组分出口与商品油存储罐(13)相连,二级裂解精馏器(10)的重组分出口连接有沥青存储罐。5.根据权利要求4所述的一种湿垃圾多联产综合利用系统,其特征在于,所述的瓦斯燃烧炉(6)依次经过二级裂解精馏器(10)和一级分馏炉(9)与烟囱(16)连接,用于为二级裂解精馏器(10)和一级分馏炉(9)提供热量。6.根据权利要求4所述的一种湿垃圾多联产综合利用系统,其特征在于,瓦斯燃烧炉(6)依次经过二级裂解精馏器(10)、一级分馏炉(9)和蒸馏塔(19)与烟囱(16)连接,用于为二级裂解精馏器(10)、一级分馏炉(9)和蒸馏塔(19)提供热量。7.根据权利要求1所述的一种湿垃圾多联产综合利用系统,其特征在于,所述的循环流化燃烧炉(12)还依次通过汽轮机(15)和发电装置(18)与烟囱(16)连接,用于发电。8.根据权利要求1所述的一种湿垃圾多联产综合利用系统,其特征在于,该系统还包括干馏换热器(11),所述的干馏炉(8)通过热载气加热,所述的热载气经过干馏换热器(11)的低温侧为干馏炉(8)加热,所述的循环流化燃烧炉(12)经过干馏换热器(11)的高温侧与烟囱(16)相连。9.一种湿垃圾多联产综合利用工艺,其特征在于,采用如权利要求1~8任一所述的系

统,包括以下步骤;s1:将湿垃圾送入沥水装置(1)进行固液分离,得到固相和液相,液相进入液相处理单元,固相进入固相处理单元;s2:液相处理单元中,液相进入沉降分离器(3)中,经沉降分离形成上层油和下层泔水液;s3:将上层油进行存储,下层泔水液进入蒸馏塔(19)中,经蒸馏浓缩,得到有机肥的浓缩液和水蒸气,有机肥的浓缩液进入紫外线杀菌装置(5)中进行杀菌并存储,水蒸气通入沥水装置(1)中,用于对沥水装置(1)冲刷和对湿垃圾进行消毒;s4:固相处理单元中,固相进入固体存储器(2)中,然后进入干燥破碎装置(7)中进行干燥和破碎,之后进入干馏炉(8)中进行干馏,产生固体半焦、冷凝挥发分和瓦斯不凝气;s5:步骤s4产生的冷凝挥发分经冷凝后进入精馏装置,分馏出轻组分作为商品油存入商品油存储罐(13)中,重组分作为沥青存储;s6:步骤s4产生的瓦斯不凝气通入瓦斯燃烧炉(6)中燃烧,产生的高温烟气用于为精馏装置提供热量;s7:步骤s4产生的固体半焦进入储存器(14)中,并经过给料器(17)输送至循环流化燃烧炉(12)进行燃烧,生成高温烟气,为干馏炉(8)提供热量。10.根据权利要求9所述的一种湿垃圾多联产综合利用工艺,其特征在于,包括以下条件中的任一项或多项:(i)步骤s3中,通入沥水装置(1)的水蒸气的温度为120-130℃,优选通入沥水装置(1)的水蒸气的温度为125℃;(ii)步骤s4中,干馏炉(8)干馏的温度为400~500℃,优选干馏炉(8)干馏的温度为450℃;(iii)沉降分离器(3)利用物理沉降的分层方式分离。

技术总结

本发明涉及一种湿垃圾多联产综合利用系统及工艺,该系统包括烟囱、沥水装置、液相处理单元和固相处理单元,液相处理单元包括依次连接的沉降分离器、蒸馏塔和紫外线杀菌装置,蒸馏塔产生的水蒸气还对沥水装置冲刷和对湿垃圾进行消毒,固相处理单元包括依次连接的固体存储器、干燥破碎装置和干馏炉,干馏炉的固体半焦出口依次与储存器、给料器及循环流化燃烧炉连接,循环流化燃烧炉还为干馏炉提供热量,冷凝挥发分出口依次连接有精馏装置和商品油存储罐,瓦斯不凝气出口与瓦斯燃烧炉连接,瓦斯燃烧炉还为精馏装置提供热量。与现有技术相比,本发明实现能量的内部热量循环耦合,使所有对应产物均得到有效利用,降低污染物排放,实现绿色生产。实现绿色生产。实现绿色生产。

技术开发人、权利持有人:陈斌 王欣怡 叶筱 严祯荣 邓胜祥 王莎 沈骏 张言睿 徐顾鑫 陶天华 王鹏超