1.本高新技术属于污水处理技术领域,尤其是涉及一种油水分离设备。

背景技术:

2.目前,我国多数油田都已经进入高含水开发后期,边际油田以及海上油田等特殊油气藏已成为主要油气开采区块的情况下,含油污水处理面临三大问题:1)含油污水量的大大增加促使原有的污水处理设施不断改扩建,但国内油田大型联合站目前的污水处理系统一般采用两级重力沉降和两级过滤流程,处理设备效率低、体积大、投资高;2)对于主力油田边缘以及海上油田,开发周期相对较短,采出液若靠运输设备运至联合站进行处理,会增加集输和污水处理负担,若建固定污水处理装置,又费用高,占地面积大,油田转移后设备报废,运行上很不经济;3)由于主力油田边缘滚动开发的这类小油田多因注水难度大,需要用清水进行回注,对污水净化度有很高的要求。

3.油田污水含油量大,如果不合理的处理利用,任意排放,必将带来严重的后果,不但浪费了水和原油,而且会严重污染环境,影响油田安全生产。且油田污水是含有固体杂质、液体杂质、溶解气体、胶体和溶解盐类等较为复杂的多相体系,净化处理难度较大。因此,无论从环保角度考虑,或是从能源回收再利用角度分析,针对含油废水的资源化、无害化综合处理已然是油田未来持续发展的主要方向。

4.申请号为201810980880.1的实用新型专利公布了一种撬装油田污水处理装置及方法,实现了对油田污水的油水分离;专利号为201820505912.8的实用新型专利公布了一种油水分离设备,也实现了对油水混合物的分离。

5.以上设备都在一定程度上实现了油田的污水处理,但是由于上述设备分离方式单一,仍然存在分离效率低、经济性差、分离不彻底等缺点。

技术实现要素:

6.本高新技术针对目前国内油田污水处理设备效率低、体积大、净化程度低、投资高等缺点。针对油田污水中油滴粒径的不同,采用分级串联处理方式,根据不同阶段污水含油粒度,分阶段采用污水预处理、液-液旋流分离、聚结沉降分离、多复合材料过滤分离等方法进行多级处理,设计一套基于粒径分析的撬装式油水分离系统,满足小区块田、边缘油田、海上平台的含油污水处理要求,达到油田回注水标准。

7.本高新技术采用的技术方案是:一种撬装式油水分离系统,主要由污水预处理装置、旋流分离装置、聚结沉降装置、过滤装置通过泵和不锈钢管道依次串联连接组成,根据污水处理过程中不同阶段含油粒度的特性,采用相应装置进行分级处理。

8.作为本方的一种优选方式,所述的污水预处理装置通过重力法与气浮法相结合的手段,去除油田污水的大部分的浮油及固体杂质,包括罐体;所述罐体内上部设有集油装置,下部设有气浮装置;所述气浮装置将污水中的浮油和分散油送至污水表面;所述集油装置收集浮在表面的浮油及分散油。

9.进一步地,所述的集油装置包括滚筒、刮油挡板、集油槽;所述滚筒的表面与所述刮油挡板接触;所述刮油挡板与集油槽连接。

10.进一步地,所述的污水预处理装置还包括固体杂质处理装置,所述固体杂质处理装置位于罐体的下部。

11.作为本高新技术的一种优选方式,所述的聚结沉降装置包括依次设置的污水缓冲室、粗粒化装置、聚结装置、自由沉降室和油水分离室;所述自由沉降室与油水分离室之间设有隔板。

12.进一步优选地,所述的聚结装置由多层波纹型聚结板层叠而成。

13.进一步优选地,所述油水分离室分为上部的集油室和下部的水室;所述集油室与自由沉降室通过隔板顶部的溢流口连通;所述水室与自由沉降室通过连通器连通。

14.进一步优选地,所述自由沉降室内设有两相流监测装置;所述两相流监测装置与所述连通器配合,控制自由沉降室内的液面。

15.进一步优选地,所述的聚结沉降装置还包括加药装置,所述加药装置设置在所述聚结沉降装置的进口管路上。

16.本高新技术与现有技术相比,有益效果是:本高新技术基于对油田污水的粒径分析,采用串联分级处理方式,根据不同阶段污水含油粒度,采用污水预处理、水力旋流、聚结板沉降、过滤等方法进行分级处理,提高油水分离效率,达到油田回注水标准;并进行撬装集成,适应小区块田、边缘油田、海上平台的含油污水处理要求,降低油水分离系统的运行成本。

附图说明

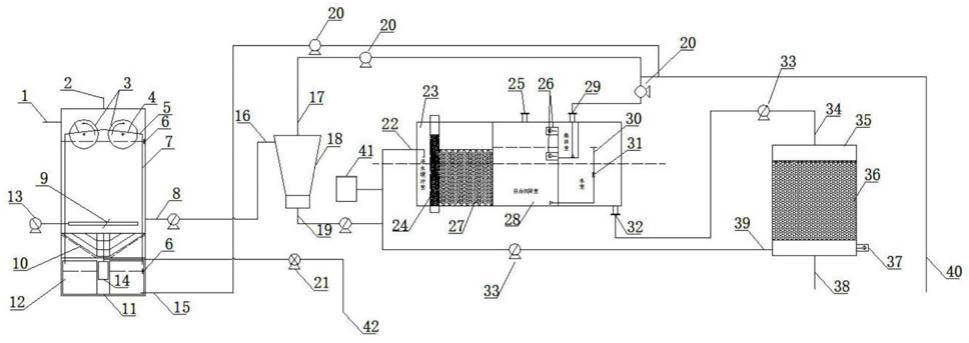

17.图1为本高新技术实施例中撬装式多级串联油水分离系统的整体结构连接图;

18.图2是预处理装置的示意图;

19.图3是旋流装置示意图;

20.图4是聚结沉降装置示意图;

21.图5是过滤装置示意图。

具体实施方式

22.下面将结合附图,对本高新技术实施例中的技术方案进行相对清楚、完整地描述,显然所描述的实施例仅仅是本高新技术一部分实施例,而不是全部的实施例。基于本高新技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本高新技术保护的范围。

23.本高新技术提供的其中一个实施例是:撬装式多级串联油水分离系统,其结构连接如图1所示,主要由四部分组成,分别为:污水预处理装置、旋流分离装置、聚结沉降装置、过滤装置,该四部分依次通过各种泵和管道串联连接,含油污水从污水预处理装置进入系统内,根据含油污水中油滴粒径从大到小分级处理,最终使过滤装置中出来的水到达油田回注水标准。

24.在本实施例中,如图2所示,污水预处理装置包括预处理罐、亲油疏水的集油滚筒3、曲型刮油挡板4、集油槽5、液位传感器6、空气泵13、气泡发生装置9、电机14、旋转机构10

等部件组成,如图2所示。由集油滚筒3、曲型刮油挡板4、集油槽5组成的集油装置设置在预处理罐的上部,曲型刮油挡板4沿着集油滚筒3的外周面,集油槽5与曲型刮油挡板4的下部连接。由空气泵13及气泡发生装置9构成的气浮装置设置在预处理罐的中下部。在气泡发生装置9的下方设置旋转机构10,旋转机构与电机14连接。

25.在预处理罐的内壁靠上部安装一个液位传感器6固定,该液位传感器6监测预处理罐内污水液位高度,控制进水管路污水泵流量。

26.在预处理罐的底部设有废油箱12,左、右废油箱12通过连通管11连通。在废油箱12内也安装有液位传感器6。该废油箱12通过集油导管7与集油槽5连接,储存集油装置收集的废油,当达到预定液面时,废油箱12中的废油采用废油泵20经第一废油出口15排走。

27.预处理罐上的第一污水出口8与旋流分离装置的进水口16通过管道连接。如图3所示,旋流分离装置为一旋流器,旋流器18的顶部设有第二废油出口17,通过管道与废油泵20连接。旋流器18的底部设有第二污水出口19。第二污水出口19通过管道和泵与聚结沉降装置进水管22连接。在聚结沉降装置进水管22的前端设置有加药装置41,用于向管道内加注破乳剂。

28.在本实施例中,如图4所示,聚结沉降装置主要包括依次设置的污水缓冲室23、粗粒化装置24、聚结装置27、自由沉降室28和油水分离室。聚结沉降装置进水管22与污水缓冲室23连接,其出水端设计成回型结构,有效降低水流冲击力。

29.粗粒化装置24的顶部和底部分别设有填料口和出料口,方便更换粗粒化填料。聚结装置27采用许多波纹形聚结板层叠堆放而成,聚结板采用亲油疏水材料制成,并且由于采用波纹的外形设计,能够增加油滴碰撞机会,使小油滴融合成大油滴,便于油水分离。自由沉降室28内设置有两相流监测装置26,通过控制污水进水量、连通器的电磁阀31、两相流监测装置26来控制自由沉降室的液面高度,实现浮油的自动回收、处理后污水自动回收。

30.自由沉降室28与油水分离室之间通过隔板分隔,隔板的顶部预留有溢流口。油水分离室上部是集油室,下部是水室。集油室通过溢流口与自由沉降室连通,水室通过带有电磁阀31的连通器30与自由沉降室28连通。

31.自由沉降室28的顶部设有通气口25,保持室内气压平衡。集油室的顶部设有第三废油出口29,通过管道与废油泵连接。水室的底部设有第三污水出口32,通过管道和污水泵33与过滤装置进水口34连接。

32.本实施例中,最后一级为过滤处理,如图5所示,过滤装置主要由罐体35、罐体内填装的过滤介质36组成。罐体35顶部设有过滤装置进水口34、底部设有回注水出口38。该过滤装置还安装有污水参数监测装置37。过滤介质36为两种以上亲油疏水材料构成的复合材料,通过吸附过滤法对含油污水做最后处理,主要用于去除少部分乳化油和溶解油。

33.在过滤装置的下部,还设有污水返回出口39。污水返回出口39通过管道和泵与聚结沉降装置的进水管路连接。

34.本实施例的撬装式多级串联油水分离系统,工作原理和过程描述如下:

35.油田污水经污水进水管1进入到污水预处理装置中,当液位传感器6监测到液位高度到达预定高度时,发送信号,关闭污水泵。静置沉降后,打开空气泵13,通过气泡发生装置9产生均匀的气泡,加快污水中的浮油和分散油分离,当表面废油聚集到一定程度,亲油疏水集油滚筒3开始旋转,通过与液面的废油接触带走表面废油,然后通过曲型刮油挡板4将

集油滚筒3上粘连的废油刮下,滴到集油槽5中,最终通过集油导管7自动收集到废油箱12中,当废箱中的液面达到预定液面时,打开废油泵20,将废油沿管线输送至废油回收指定地点,通过废油出口40排出。该阶段通过重力法与气浮法相结合的手段,去除油田污水的大部分的浮油和分散油,同时,实现完成油田污水的预处理。

36.经过预处理的污水,油上浮,固体杂质下沉。打开污水泵,经第一污水出口8将经过预处理的污水抽吸至管道内经旋流分离装置的进水口16进入到旋流器18中,进行离心分离,进一步去除污水中的浮油和分散油。离心过程中,轻质的废油经第二废油出口17通过废油泵20经管线运输至废油出口40,而重质的水、乳化油及少量的分散油经第二污水出口19进入到聚结沉降进水管22中,进行下一步处理。

37.含有乳化油及少量的分散油的污水与加药装置41添加的破乳剂在管道内混合后,破乳剂破坏油珠界面上的稳定的界膜,经聚结沉降进水管22进入到污水缓冲室23;污水经过装填有粗粒化材料的粗粒化装置24,将污水中的油滴进行粒度聚结,增大油滴粒度,并且将污水进行整流,使污水均匀进入聚结装置27。

38.波纹形聚结板采用亲油疏水材质,基于碰撞原理,增加污水中油滴等碰撞几率,形成粒径较大的油滴,然后进入到自由沉降室28,在重力作用下,油滴上浮聚集,形成油水两相流,废油浮于水的上方,由于水不断进入,在重力作用下,自由沉降室28下部的水经过连通器30进入到水室。自由沉降室的油水界面处安装两相流监测装置26,当两相流交界面到达预定位置h1时,关闭连通器30上的电磁阀31,自由沉降室内液面上升,浮油经隔板顶部的溢流口进入集油室;当两相流监测装置26监测到两相流交界面达到预定位置h2时,打开连通器30上的电磁阀31,在重力作用下,自由沉降室液面恢复到平衡。通过联通器30,在重力作用下保持自由沉降室的液位平衡。集油室的废油经第三废油出口29由废油泵20经管线运输至废油出口40,而含有粒径更小的溶解油的污水经第三污水出口32进入到过滤装置中,进行下一步处理。

39.当粗粒化材料需要更换时,打开装置底部的出料口,将使用过的粗粒化材料取出,并将新粗粒化材料从进料口填塞进去。

40.聚结处理后的污水进入到过滤装置中,进行过滤处理,处理后满足要求的水经回注水出口38,进行再利用;当污水参数监测装置37报警时,关闭过滤装置进水口34,打开污水泵33,经废水返回出口39将过滤罐内污水排净,替换过滤装置内的过滤介质,换好后进行过滤工作。

41.污水理过程中,当预处理装置中的固体杂质收集到一定程度时,打开电机14,旋转机构10将固体沉积物搅动、破碎,用虹吸泵21通将其吸出,经固体残渣出口42进行回收。

技术特征:

1.一种撬装式多级串联油水分离系统,其特征在于:主要由污水预处理装置、旋流分离装置、聚结沉降装置、过滤装置通过泵和管道依次串联连接组成,根据污水处理过程中不同阶段含油粒度的特性,采用相应装置进行分级处理。2.根据权利要求1所述的撬装式多级串联油水分离系统,其特征在于:所述的污水预处理装置包括罐体;所述罐体内上部设有集油装置,下部设有气浮装置;所述气浮装置将污水中的浮油和分散油送至污水表面;所述集油装置收集浮在表面的浮油及分散油。3.根据权利要求2所述的撬装式多级串联油水分离系统,其特征在于:所述的集油装置包括滚筒、刮油挡板、集油槽;所述滚筒的表面与所述刮油挡板接触;所述刮油挡板下部与集油槽连接。4.根据权利要求2所述的撬装式多级串联油水分离系统,其特征在于:所述的污水预处理装置还包括固体杂质处理装置,所述固体杂质处理装置位于罐体的下部。5.根据权利要求1所述的撬装式多级串联油水分离系统,其特征在于:所述的聚结沉降装置包括依次设置的污水缓冲室、粗粒化装置、聚结装置、自由沉降室和油水分离室;所述自由沉降室与油水分离室之间设有隔板。6.根据权利要求5所述的撬装式多级串联油水分离系统,其特征在于:所述的聚结装置由多层波纹型聚结板层叠而成。7.根据权利要求5所述的撬装式多级串联油水分离系统,其特征在于:所述油水分离室分为上部的集油室和下部的水室;所述集油室与自由沉降室通过隔板顶部的溢流口连通;所述水室与自由沉降室通过连通器连通。8.根据权利要求7所述的撬装式多级串联油水分离系统,其特征在于:所述自由沉降室内设有两相流监测装置;所述两相流监测装置与所述连通器配合,控制自由沉降室内的液面。9.根据权利要求5所述的撬装式多级串联油水分离系统,其特征在于:所述的聚结沉降装置还包括加药装置,所述加药装置设置在所述聚结沉降装置的进口管路上。

技术总结

本高新技术属于污水处理技术领域,尤其是涉及一种油水分离设备及方法。一种撬装式多级串联油水分离系统,主要由污水预处理装置、旋流分离装置、聚结沉降装置、过滤装置通过泵和管依次串联连接组成,根据污水处理过程中不同阶段含油粒度的特性,采用相应装置进行分级处理。本高新技术基于对油田污水的粒径分析,采用串联分级处理方式,根据不同阶段污水含油粒度,采用污水预处理、水力旋流、聚结板沉降、过滤等方法进行分级处理,提高油水分离效率,达到油田回注水标准;并进行撬装集成,适应小区块田、边缘油田、海上平台的含油污水处理要求,降低油水分离系统的运行成本。降低油水分离系统的运行成本。降低油水分离系统的运行成本。

技术开发人、权利持有人:刘铁生 于慧彬 李小峰 张琦 胡军峰