1.本高新技术属于水处理工艺技术领域,具体涉及一种用于高浓度废水浓缩处理的一体化设备。

技术背景

2.在印染行业、线路板行业、电镀行业、炼油行业或其他有机化工行业中,往往会产生高浓度的有机废液,这些有机废水的cod浓度一般都很高(cod≧20000mg/l)。另外废液中还会含有碱性物质和溶解盐等。

3.对于这些有机废液,如果采用生物处理法进行处理,由于可生化性差、含盐量高、有机物浓度太高等原因,微生物难以培养,生化效果差,往往是要掺杂在其它废水中、经稀释上百倍后进行处理,但仍然效果差。如果采用化学氧化法处理,比如fenton氧化,存在药剂添加量大、处理成本高、处理后水质无法保证等问题。如果采用直接高温焚化处理这种有机废液,此方式可行,但是需要消耗大量热量。由于废液须加热至850℃以上,才能有效分解,若将全部废水从室温升温,所耗热量大部分由燃气或燃油来提供,将消耗太多的燃料,因此经济性非常低。传统的机械式蒸汽再压缩系统(mvc)可以有效的降低蒸发能耗,但也存在以下不足。例如:在现有技术中,循环过程中废液未先经过滤渗透、或者过滤效果不好,随着蒸发量增加,废液浓度增大,会造成换热器的堵塞而影响冷凝效果。另外废液进入到mvc蒸发器的水量大且不够分散,因此在蒸发器内蒸发的效果没有达到理想状态,导致有时出现蒸汽室内的蒸汽饱和度较低,满足不了压缩机的最大吸气能力。其次现有的mvc系统,经过蒸发后的气液混合物未经分离直接进入储液腔,蒸汽容易从储液腔内自行溢出形成气泡,容易导致循环泵气堵而无法正常工作。

4.mvc是机械式蒸汽再压缩技术的简称,其原理是利用蒸汽压缩机首先将一次蒸气进行压缩,产生的高温蒸汽与循环的预热废液进行热交换,产生二次蒸汽的同时高温蒸汽被降温冷凝。然后通过压缩机做功提高二次蒸汽热量和温度,压缩后的蒸汽打入mvc蒸发器作为热源,再次与原液换热使其生发产生蒸汽,从而达到不需要外部鲜蒸汽,依靠蒸发器系统自循环来达到蒸发浓缩的目的。

5.为解决上述各种废水浓缩方法中存在的一些不足,本高新技术在mvc技术原理的基础上,结合现有废液处理方法,通过改善工艺流程与设备的结构,进而提出一种用于高浓度废水浓缩处理的一体化设备。

技术实现要素:

6.本高新技术的目的在于提供一种适用于废水体量较小,且有机质、含盐量较高的废水浓缩处理的一体化设备,以降低处理高浓度废水的处理能耗、设备投资,增大废液的蒸发效率,提高设备的稳定性与可靠性。

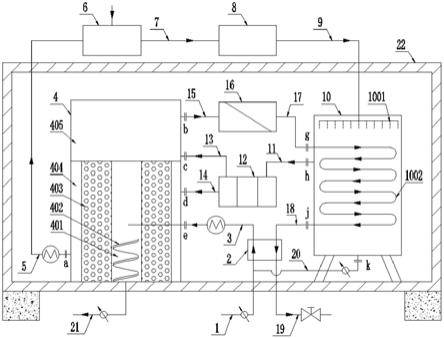

7.为达到上述目的,本高新技术采用如下技术方案:一种用于高浓度废水浓缩处理的一体化设备,包括设备平台(22),设备平台下层安装有浓缩池(4)、蒸汽室(10)、汽液分离

器(12)、压缩机(16)、热回收装置(2),设备平台上层安装有加药器(6)、雾化器(8),进水管(1)串联阀门后连接热回收装置(2)的低温进水口,水管一(3)连接热回收装置(2) 的低温出水口与浓缩池(4)的进水口e,水管二(5)连接浓缩池(4)的出水口a与加药器 (6)的进口,水管三(7)连接加药器(6)的出口与雾化器(8)的进口,水管四(9)连接雾化器(8)的出口与蒸汽室(10)上方的小孔喷气盘(1001)的进口,蒸汽管一(11)连接蒸汽室(10)的蒸汽出口h与汽液分离器(12)的入口,蒸汽管二(13)连接汽液分离器(12) 的排气口与浓缩池的回气口c,水管五(14)连接汽液分离器(12)的排水口与浓缩池的回水口d,蒸汽管三(15)连接浓缩池(4)上方的储气区(405)出气口b与压缩机(16)的进气口,蒸汽管四(17)连接压缩机(16)的排气口与蒸汽室(10)中的蒸汽入口g,水管六(18) 连接蒸汽室(10)中的冷凝水出口j与热回收装置(2)的高温进水口,排水管(19)连接热回收装置(2)的高温出水口,水管七(20)连接蒸汽室(10)底部的排水口k与进水管(1) 上的三通接口,排污管(21)连接浓缩池底部的浓缩液排放口。

8.所述的浓缩池(4)为圆柱形结构,内部通过选择性渗透膜(403)将腔体隔离成内腔 (401)与外腔(404),内腔与外腔的上方为储气区(405),并在内腔的中部设置有废水加热器(402),浓缩池(4)的进水口e与内腔(401)贯通。

9.所述的选择性渗透膜(403)为一种单向过滤的io膜,呈环形布置在浓缩池下部,且该部分为独立结构,便于更换。

10.所述的蒸汽室的小孔喷气盘(1001)出孔大小直径为φ2-φ4mm,且喷气盘的底部位置高于下方的盘管及翅片的最上方位置为50-80cm。

11.所述的蒸汽室(10)为方形结构,外部有聚氨酯保温层,内部的盘管及翅片(1002) 分为多层,盘管呈u型往返折叠,翅片为波浪形,包裹整个盘管。

12.本高新技术的有益效果:通过加药装置,在废液中加入适量的对环境友好的药剂氯化镁,以增加吸湿与蒸发能力,降低能耗;通过雾化装置,对废液进行雾化,使原液进入蒸汽室内时成雾状的小水珠,提高了换热效果与蒸汽的产量,提高了冷凝水的出水效率,降低能耗;通过汽液分离工艺,在蒸汽回路上增加汽液分离器,提高了蒸汽与未完全蒸发的废水原液的分离程度,防止循环泵出现气堵现象,改善整套系统运行的稳定性;通过环状的选择性渗透膜,使废水先经过渗透及过滤后再进行循环蒸发,因此有机质和重金属盐都被隔离在浓缩池的内腔中,有效降低浓缩后的废液对系统中的管道、翅片等造成堵塞,从而保证设备持续高效地运行。

附图说明

13.图1为本高新技术的结构剖面图。

14.图2为浓缩池内部结构平面视图。

15.图3为蒸汽室内部结构平面视图。

16.其中:(1)进水管,(2)热回收装置,(3)水管一,(4)浓缩池,(401)内腔, (402)废水加热器,(403)选择性渗透膜,(404)外腔,(405)储气区,(5)水管二, (6)加药器,(7)水管三,(8)雾化器,(9)水管四,(10)蒸汽室,(1001)小孔喷气盘,(1002)盘管及翅片,(11)蒸汽管一,(12)汽液分离器,(13)蒸汽管二,(14)水管五,(16)压缩机,(17)蒸汽管四,(18)水管六,(19)排水管,(20)水管七,(21) 排污管,(22)设备平台。

具体实施方式

17.为使对本高新技术的结构特征及所达成的功效有更进一步的了解与认识,用以较佳的施工案例及附图配合加以说明,说明如下:

18.如图1所示,在本实施例中,一种用于高浓度废水浓缩处理的一体化设备,包括设备平台(22),设备平台下层安装有浓缩池(4)、蒸汽室(10)、汽液分离器(12)、压缩机(16)、热回收装置(2),设备平台上层安装有加药器(6)、雾化器(8),进水管(1)串联阀门后连接热回收装置(2)的低温进水口,水管一(3)连接热回收装置(2)的低温出水口与浓缩池(4) 的进水口e,并在管中安装一台回流泵,水管二(5)连接浓缩池(4)的出水口a与加药器(6) 的进口,并在管中安装有循环泵,水管三(7)连接加药器(6)的出口与雾化器(8)的进口,水管四(9)连接雾化器(8)的出口与蒸汽室(10)上方的小孔喷气盘(1001)的进口,蒸汽管一(11)连接蒸汽室(10)的蒸汽出口h与汽液分离器(12)的入口,蒸汽管二(13)连接汽液分离器(12)的排气口与浓缩池的回气口c,水管五(14)连接汽液分离器(12)的排水口与浓缩池的回水口d,蒸汽管三(15)连接浓缩池(4)上方的储气区(405)出气口b与压缩机(16)的进气口,蒸汽管四(17)连接压缩机(16)的排气口与蒸汽室(10)中的蒸汽入口g,水管六(18)连接蒸汽室(10)中的冷凝水出口j与热回收装置(2)的高温进水口,排水管(19)连接热回收装置(2)的高温出水口,水管七(20)连接蒸汽室(10)底部的排水口k与进水管(1)上的三通接口,排污管(21)连接浓缩池底部的浓缩液排放口。

19.在本实施例中,浓缩池(4)为圆柱形结构,内部通过选择性渗透膜(403)将腔体隔离成内腔(401)与外腔(404),内腔与外腔的上方为储气区(405),并在内腔的中部设置有废水加热器(402),浓缩池(4)的进水口e与内腔(401)贯通。

20.在本实施例中,蒸汽室(10)为方形结构,外部有聚氨酯保温层,厚度为100mm,内部的盘管及翅片(1002)分为多层,盘管呈u型往返折叠,翅片为波浪形,整个盘管被翅片包裹。蒸汽室的小孔喷气盘(1001)出孔大小直径为φ4mm,喷气盘的底部位置距离下方的盘管及翅片的最上方60cm。

21.在本实施例中,处理水量为2吨/24h,进水cod为22000mg/l。其工作过程如下:系统运行时主要有蒸汽循环和水循环两个过程。高浓度的有机废水进入浓缩池内腔(401)后,被废水加热器(402)进行初步加热产生启动该系统循环的一次蒸汽聚集于储气区(405)中。同时在选择性渗透膜(403)的作用下,废水慢慢渗入到外腔(404)中,而大分子有机物和其中的重金属盐则被留在内腔中。产生的一次蒸汽经压缩机压缩后变成高温高压的蒸汽进入到盘管(1002)内部,与此同时外腔(404)中的低温水在循环泵的作用下经加药器(6)、雾化器 (8)后从小孔喷气盘(1001)中以小水滴的形式喷到盘管及翅片(1002)外部,在此,盘管内部的高温蒸汽与外部的低温水珠间接接触换热,使盘管内部的蒸汽被冷凝成水后经泄压阀排出。盘管外部的水珠受热后变成汽液混合体,从蒸汽管一(11)进入汽液分离器(12)中被分离,蒸汽经过蒸汽管二(13)回到储气区(405)进入下一循环,液体经水管五(14)回流到外腔(404)中,而在蒸汽室(10)中没有被蒸发的水则通过水管七(20)在回流泵作用下回到内腔(401)中,以此进入下一循环。在运行过程中,废水不断变成水蒸气冷凝成水流出,从而内腔(401)废水中的有机质、盐类浓度逐渐加大,因此达到浓缩废液的目的。

22.本高新技术提出的一种用于高浓度废水浓缩处理的一体化设备,适用于体量较小,含重金属盐、有机质等浓度较高的废水,具有结构紧凑、原理简单、效率高等优点、能耗

低等特点,有着广泛的应用前景。

技术特征:

1.一种用于高浓度废水浓缩处理的一体化设备,其特征在于:包括设备平台(22),设备平台下层安装有浓缩池(4)、蒸汽室(10)、汽液分离器(12)、压缩机(16)、热回收装置(2),设备平台上层安装有加药器(6)、雾化器(8),进水管(1)串联阀门后连接热回收装置(2)的低温进水口,水管一(3)连接热回收装置(2)的低温出水口与浓缩池(4)的进水口e,水管二(5)连接浓缩池(4)的出水口a与加药器(6)的进口,水管三(7)连接加药器(6)的出口与雾化器(8)的进口,水管四(9)连接雾化器(8)的出口与蒸汽室(10)上方的小孔喷气盘(1001)的进口,蒸汽管一(11)连接蒸汽室(10)的蒸汽出口h与汽液分离器(12)的入口,蒸汽管二(13)连接汽液分离器(12)的排气口与浓缩池的回气口c,水管五(14)连接汽液分离器(12)的排水口与浓缩池的回水口d,蒸汽管三(15)连接浓缩池(4)上方的储气区(405)出气口b与压缩机(16)的进气口,蒸汽管四(17)连接压缩机(16)的排气口与蒸汽室(10)中的蒸汽入口g,水管六(18)连接蒸汽室(10)中的冷凝水出口j与热回收装置(2)的高温进水口,排水管(19)连接热回收装置(2)的高温出水口,水管七(20)连接蒸汽室(10)底部的排水口k与进水管(1)上的三通接口,排污管(21)连接浓缩池底部的浓缩液排放口。2.根据权利要求1所述的一种用于高浓度废水浓缩处理的一体化设备,其特征在于:浓缩池(4)为圆柱形结构,内部通过选择性渗透膜(403)将腔体隔离成内腔(401)与外腔(404),内腔与外腔的上方为储气区(405),并在内腔的中部设置有废水加热器(402),浓缩池(4)的进水口e与内腔(401)贯通。3.根据权利要求2所述的一种用于高浓度废水浓缩处理的一体化设备,其特征在于:选择性渗透膜(403)为一种单向过滤的io膜,呈环形布置在浓缩池下部,且该部分为独立结构,便于更换。4.根据权利要求1所述的一种用于高浓度废水浓缩处理的一体化设备,其特征在于:蒸汽室的小孔喷气盘(1001)出孔大小直径为φ2-φ4mm,且喷气盘的底部位置高于下方的盘管及翅片的最上方位置为50-80cm。5.根据权利要求1所述的一种用于高浓度废水浓缩处理的一体化设备,其特征在于:蒸汽室(10)为方形结构,外部有聚氨酯保温层,内部的盘管及翅片(1002)分为多层,盘管呈u型往返折叠,翅片为波浪形,包裹整个盘管。

技术总结

本高新技术公开了一种用于高浓度废水浓缩处理的一体化设备,适用于体量较小,含重金属盐、有机质等浓度较高的废水。它包括用于安装各零部件的设备平台,在设备平台的下层安装有浓缩池、蒸汽室、汽液分离器、压缩机、热回收装置等,上层安装有加药器、雾化器。选择性渗透膜将浓缩池腔体隔离成内腔与外腔,内腔与外腔的上方为储气区,在内腔的中部设有废水加热器,内腔下方设有排污管。蒸汽室内部上方为小孔喷气盘,下方布满了盘管及翅片,蒸汽室外部包裹有保温隔热层。浓缩池、蒸汽室及各零部件之间通过泵、管道及阀门连接,该设备具有结构紧凑、整体性好、工作原理简单、维修方便、浓缩效率高等优点,对工业生产及环境保护有着重要的意义。的意义。的意义。

技术开发人、权利持有人:刘志湘 喻海龙