1.本发明涉及一种废阴极处理方法,特别是涉及一种铝电解槽废阴极无害化处理方法。

背景技术:

2.我国是电解铝生产大国,每年因电解槽大修会产生大量的固体阴极危废物,需要具有专门资质的环保公司进行处理,每吨处理费约3000元,大大增加电解铝厂的经济负担,以400ka电解槽型机,年产25万吨规模计算:每台电解槽阴极数为28块,每块重1.26吨,阴极共重35.28吨/台;每台槽日产铝量2.95吨,电解槽平均大修周期8年,故每个大修周期每台电解槽产铝量为 8*365*2.95=8614吨;折算成每吨电解铝产生的废阴极量为:35.28吨/8614吨=0.004096吨/吨铝,则年产25万吨电解厂年产废阴极量为:0.004096吨/吨铝*25万吨=1024吨,年需废阴极处理费为:1024吨*3000/吨=307.2万元。

技术实现要素:

3.本发明所要解决的技术问题是:克服现有技术的不足,提供一种全新无害化,能够低成本内循环处理的一种铝电解槽废阴极无害化处理方法。

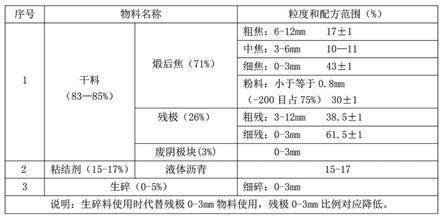

4.本发明为解决技术问题所采取的技术方案是:一种铝电解槽废阴极无害化处理方法,包括以下步骤:s1:将电解槽大修废阴极炭块进行人工清理,去除表面残留电解质和辅着物,降低原料灰分;s2:将清理过的废阴极炭块经过粗碎、中碎和细碎破碎处理,破碎成0—3mm颗粒后,经输皮带、斗提送系统送到成型车间生碎仓,供铝用阳极炭素厂生阳极生产配方用;s3:将由71%煅后焦、26%残极和3%阴极炭块构成的干料放入预热螺旋内加热预混合,加热温度加热到170℃;s4:将预热混合好的干料和180℃粘结剂液体沥青一起放入连续混捏机内进行混捏,形成具有塑性且塑性较好的糊料,糊料混捏温度160

±

5℃;s5:将混捏好的糊料放入冷却机进行冷却到150

±

5℃;s6:将冷却好的糊料放入振动成型机,进料温度150

±

5℃,出块温度145

±

5℃,制成外观和理化指标合格的生阳极炭块;s7:将合格的生阳极炭块放入焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧冷却后得到合格的预焙阳极炭块;s8:合格的预焙阳极炭块经组装车间组装后供电解槽使用。

5.在步骤s3中,所述煅后焦由百分比为17

±

1%,粒度为6—12mm的粗焦、百分比为10—11%,粒度为3—6mm的中焦、百分比为43

±

1%,粒度为0

‑

3mm的细焦以及百分比为30

±

1%,粒度≤0.8mm的粉焦构成,其中所述粉焦中粒度为0.074mm的所述粉焦占总的所述粉焦量的75%。

6.在步骤s3中,残极由百分比为38.5

±

1%,粒度为3—12mm的粗残和百分比为61.5

±

1%,粒度为0

‑

3mm的细残构成。

7.所述细残中能够用粒度为0

‑

3mm的生碎代替部分细残,代替部分细残的所述生碎使用量占总的所述细残的量的0

‑

5%,使用所述生碎的时候,所述细残的使用比例对应的降低。

8.在步骤s4中,所述干料的质量比占所述干料和所述液体沥青总和的83

‑

85%,所述液体沥青的质量比占所述干料和所述液体沥青总和的15

‑

17%。

9.上文中所述的生碎使用量占总的所述细残的量的0

‑

5%,包括0;除此之外,其他的粒度为0

‑

3mm以及小于等于0.8mm中,均不包括0,粒度没有0粒度。

10.另外煅后焦表示石油焦在隔绝空气的情况下经过1250—1350℃的高温热处理得到的产品;残极指电解槽阳极残极;生碎指成型车间不合格的生块或糊料。

11.本发明的积极有益效果是:本发明中将废阴极块破碎到3

‑

0mm的粒级,替代铝用阳极炭块生产生块配方中的残极部分成分使用,生成阳极成品供电解槽使用,实现循环无污染处理,降低电解厂的成本和提高铝用阳极炭素厂的效益,还解决了电解的固废处理的环保问题。

附图说明

12.图1是阳极炭块生产生块使用阴极炭块之前的配方;图2是阳极炭块生产生块使用阴极炭块之后的配方;图3是本发明一种铝电解槽废阴极无害化处理方法中实施例1的配料图;图4是本发明一种铝电解槽废阴极无害化处理方法中实施例2的配料图;图5是本发明一种铝电解槽废阴极无害化处理方法中实施例3的配料图;图6是本发明一种铝电解槽废阴极无害化处理方法中实施例4的配料图。

具体实施方式

13.一种铝电解槽废阴极无害化处理方法:将电解槽大修废阴极炭块进行人工清理,去除表面残留电解质和辅着物,降低原料灰分:将清理过的废阴极炭块经过粗碎、中碎和细碎破碎处理,破碎成0—3mm颗粒后,经输皮带、斗提送系统送到成型车间生碎仓,供铝用阳极炭素厂生阳极生产配方用;将由71%煅后焦、0

‑

30%残极和3%阴极炭块的干料放入预热螺旋内加热预混合,加热温度加热到170℃;将预热混合好的干料和180℃粘结剂液体沥青一起放入连续混捏机内进行混捏,形成成具有塑性较好的糊料,糊料混捏温度160

±

5℃;将混捏好的糊料放入冷却机进行冷却到150

±

5℃;将冷却好的糊料放入振动成型机,进料温度150

±

5℃,出块温度145

±

5℃,制成外观和理化指标合格的生阳极炭块;将合格的生阳极炭块放入焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧冷却后得到合格的预焙阳极炭块;合格的预焙阳极炭块经组装车间组装后供电解槽使用。

14.下面结合附图1、图2、图3、图4、图5、图6和具体实施例对本发明做进一步的解释和说明:实施例1:物料总量为100000kg,按干料占85%(无生碎),液体沥青占15%配方;干料

中煅后焦占71%,残极占26%,阴极占3%;煅后焦中粒度为6

‑

12mm的粗焦占17%,粒度为3

‑

6mm 的中焦占11%,粒度为0

‑

3mm 的细焦占43%,粒度小于等于0.8mm 的粉料(

‑

200目占75%)占29%,

ꢀ‑

200目占75%表示物料经过磨矿后,用200目标准筛进行筛分,通过200目的物料重量占总物料重量的75%以上,即

‑

200目≥75%;这是一种细度表示方法,200目的孔径为0.074毫米;残极中粒度为3

‑

12mm的粗残占38.5%,粒度为0

‑

3mm的细残占61.5%;即称取粒度为0

‑

3mm的废阴极块2550kg、粒度为0

‑

3mm的细残13592kg、粒度为3

‑

12mm的粗残 8508kg、粒度为6

‑

12mm的粗焦10260kg、粒度为3

‑

6mm 的中焦6638kg、粒度为0

‑

3mm 的细焦25950kg、粒度为小于等于0.8mm 的粉料17502kg,共七种物料,将这七种物料在预热螺旋内混合和加热到170℃,随后将预热混合好的干料和180℃的质量比为15%,重量为15000kg的液体沥青一起放入连续混捏机内进行混捏成具有塑性较好的糊料,糊料的温度为160

±

5℃,混捏好的糊料在强力冷却机进行冷却到150

±

5℃,冷却好的糊料进入振动成型机,制成外观尺寸为630*1615*700mm和理化指标合格的生阳极炭块,出块温度为145

±

5℃,待冷却好的生块送到焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧后,得到合格的预焙阳极炭块,合格的预焙阳极炭块经组装车间组装后供电解槽使用。

15.实施例2:物料总量为100000kg,按干料占84%(无生碎),液体沥青占16%配方;干料中煅后焦占71%,残极占26%,阴极占3%;煅后焦中粒度为6

‑

12mm的粗焦占17%,粒度为3

‑

6mm 的中焦占11%,粒度为0

‑

3mm 的细焦占43%,粒度小于等于0.8mm 的粉料(

‑

200目占75%)占29%,

‑

200目占75%表示物料经过磨矿后,用200目标准筛进行筛分,通过200目的物料重量占总物料重量的75%以上,即

‑

200目≥75%;这是一种细度表示方法,200目的孔径为0.074毫米;残极中粒度为3

‑

12mm的粗残占38.5%,粒度为0

‑

3mm的细残占61.5%;即称取粒度为0

‑

3mm的废阴极块2520kg、粒度为0

‑

3mm的细残13432kg、粒度为3

‑

12mm的粗残 8408kg、粒度为6

‑

12mm的粗焦10139kg、粒度为3

‑

6mm 的中焦6560kg、粒度为0

‑

3mm 的细焦25645kg、粒度小于等于0.8mm 的粉料17296kg,共七种物料,将这七种物料在预热螺旋内混合和加热到170℃,随后将预热混合好的干料和180℃的质量比为16%,重量为16000kg的液体沥青一起放入连续混捏机内进行混捏成具有塑性较好的糊料,糊料的温度为160

±

5℃,混捏好的糊料在强力冷却机进行冷却到150

±

5℃,冷却好的糊料进入振动成型机,制成外观尺寸为630*1615*700mm和理化指标合格的生阳极炭块,出块温度为145

±

5℃,待冷却好的生块送到焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧后,得到合格的预焙阳极炭块,合格的预焙阳极炭块经组装车间组装后供电解槽使用。

16.实施例3:物料总量为100000kg,按干料占84%(有生碎),液体沥青占16%配方;干料中煅后焦占71%,残极占26%,阴极占3%;煅后焦中粒度为6

‑

12mm的粗焦占17%,粒度为3

‑

6mm 的中焦占11%,粒度为0

‑

3mm 的细焦占43%,粒度小于等于0.8mm 的粉料(

‑

200目占75%)占29%,

‑

200目占75%表示物料经过磨矿后,用200目标准筛进行筛分,通过200目的物料重量占总物料重量的75%以上,即

‑

200目≥75%;这是一种细度表示方法,200目的孔径为0.074毫米;残极中粒度为3

‑

12mm的粗残占38.5%,粒度为0

‑

3mm的细残占59.5%,粒度为0

‑

3mm的生碎占2%;即称取粒度为0

‑

3mm的废阴极块2520kg、粒度为0

‑

3mm的生碎437kg,粒度为0

‑

3mm的细残12995kg、粒度为3

‑

12mm的粗残 8408kg、粒度为6

‑

12mm的粗焦10139kg、粒度为3

‑

6mm 的中焦6560kg、粒度为0

‑

3mm 的细焦25645kg、粒度小于等于0.8mm 的粉料17296kg,共八种物

料,将这八种物料在预热螺旋内混合和加热到170℃,随后将预热混合好的干料和180℃的质量比为16%,重量为16000kg的液体沥青一起放入连续混捏机内进行混捏成具有塑性较好的糊料,糊料的温度为160

±

5℃,混捏好的糊料在强力冷却机进行冷却到150

±

5℃,冷却好的糊料进入振动成型机,制成外观尺寸为630*1615*700mm和理化指标合格的生阳极炭块,出块温度为145

±

5℃,待冷却好的生块送到焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧后,得到合格的预焙阳极炭块,合格的预焙阳极炭块经组装车间组装后供电解槽使用。

17.实施例4:物料总量为100000kg,按干料占84%(有生碎),液体沥青占16%配方;干料中煅后焦占71%,残极占26%,阴极占3%;煅后焦中粒度为6

‑

12mm的粗焦占17%,粒度为3

‑

6mm 的中焦占11%,粒度为0

‑

3mm 的细焦占43%,粒度小于等于0.8mm 的粉料(

‑

200目占75%)占29%,

‑

200目占75%表示物料经过磨矿后,用200目标准筛进行筛分,通过200目的物料重量占总物料重量的75%以上,即

‑

200目≥75%;这是一种细度表示方法,200目的孔径为0.074毫米;残极中粒度为3

‑

12mm的粗残占38.5%,粒度为0

‑

3mm的细残占56.5%,粒度为0

‑

3mm的生碎占5%;即称取粒度为0

‑

3mm的废阴极块2520kg、粒度为0

‑

3mm的生碎1092kg,粒度为0

‑

3mm的细残12340kg、粒度为3

‑

12mm的粗残 8408kg、粒度为6

‑

12mm的粗焦10139kg、粒度为3

‑

6mm 的中焦6560kg、粒度为0

‑

3mm 的细焦25645kg、粒度小于等于0.8mm 的粉料17296kg,共八种物料,将这八种物料在预热螺旋内混合和加热到170℃,随后将预热混合好的干料和180℃的质量比为16%,重量为16000kg的液体沥青一起放入连续混捏机内进行混捏成具有塑性较好的糊料,糊料的温度为160

±

5℃,混捏好的糊料在强力冷却机进行冷却到150

±

5℃,冷却好的糊料进入振动成型机,制成外观尺寸为630*1615*700mm和理化指标合格的生阳极炭块,出块温度为145

±

5℃,待冷却好的生块送到焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧后,得到合格的预焙阳极炭块,合格的预焙阳极炭块经组装车间组装后供电解槽使用。

18.当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

技术特征:

1.一种铝电解槽废阴极无害化处理方法,其特征在于,包括以下步骤:s1:将电解槽大修废阴极炭块进行人工清理,去除表面残留电解质和辅着物,降低原料灰分;s2:将清理过的废阴极炭块经过粗碎、中碎和细碎破碎处理,破碎成0—3mm颗粒后,经输皮带、斗提送系统送到成型车间生碎仓,供铝用阳极炭素厂生阳极生产配方用;s3:将由71%煅后焦、26%残极和3%阴极炭块构成的干料放入预热螺旋内加热预混合,加热温度加热到170℃;s4:将预热混合好的干料和180℃粘结剂液体沥青一起放入连续混捏机内进行混捏,形成具有塑性且塑性较好的糊料,糊料混捏温度160

±

5℃;s5:将混捏好的糊料放入冷却机进行冷却到150

±

5℃;s6:将冷却好的糊料放入振动成型机,进料温度150

±

5℃,出块温度145

±

5℃,制成外观和理化指标合格的生阳极炭块;s7:将合格的生阳极炭块放入焙烧车间,在敞开式焙烧炉内按30小时移炉周期,经180小时,火道温度1150℃,阳极温度1080℃焙烧冷却后得到合格的预焙阳极炭块;s8:合格的预焙阳极炭块经组装车间组装后供电解槽使用。2.根据权利要求1所述的一种铝电解槽废阴极无害化处理方法,其特征是:在步骤s3中,所述煅后焦由百分比为17

±

1%,粒度为6—12mm的粗焦、百分比为10—11%,粒度为3—6mm的中焦、百分比为43

±

1%,粒度为0

‑

3mm的细焦以及百分比为30

±

1%,粒度≤0.8mm的粉焦构成,其中所述粉焦中粒度为0.074mm的所述粉焦占总的所述粉焦量的75%。3.根据权利要求1所述的一种铝电解槽废阴极无害化处理方法,其特征是:在步骤s3中,残极由百分比为38.5

±

1%,粒度为3—12mm的粗残和百分比为61.5

±

1%,粒度为0

‑

3mm的细残构成。4.根据权利要求3所述的一种铝电解槽废阴极无害化处理方法,其特征是:所述细残中能够用粒度为0

‑

3mm的生碎代替部分细残,代替部分细残的所述生碎使用量占总的所述细残的量的0

‑

5%,使用所述生碎的时候,所述细残的使用比例对应的降低。5.根据权利要求1所述的一种铝电解槽废阴极无害化处理方法,其特征是:在步骤s4中,所述干料的质量比占所述干料和所述液体沥青总和的83

‑

85%,所述液体沥青的质量比占所述干料和所述液体沥青总和的15

‑

17%。

技术总结

本发明公开了一种铝电解槽废阴极无害化处理方法,将电解槽大修废阴极炭块进行清理,将清理过的废阴极破碎成0—3mm颗粒后,送到成型车间生碎仓,将由71%煅后焦、26%残极和3%阴极炭块的干料放入预热螺旋内加热预混合,加热温度加热到170℃;将混合好的干料和液体沥青一起放入连续混捏机内进行混捏成温度160

技术开发人、权利持有人:覃海棠 王力 魏国阳 夏训松 黄智新 陈少昌 陈洪 黄二军 杨晓东