1.本发明属于废水处理技术领域,具体涉及一种掺铜氮化碳电极、制备方法及其应用。

背景技术:

2.随着现代工业的发展,人工合成的难降解有机污染物(persistent organic pollutants,pops)种类越来越多,主要来源于石油化工、药物、农药合成和印染等行业,其毒性大,尤其是染料、抗生素药物等,会对市政污水生物处理系统产生毒性,故难以通过生物法进行降解。因此,探索一种经济有效的治理方法对含pops废水进行源头处理迫在眉睫。

3.电芬顿法将电化学与芬顿反应结合起来,在阴极还原溶解氧以持续产生h2o2,并与溶液中的fe

2+

催化剂反应生成强氧化剂羟基自由基(oh),是降解甚至矿化这类有机污染物的强劲技术。电芬顿法对污染物的降解效率高,且不直接降解污染物,而是通过还原溶解氧生成强氧化物质来实现降解,同时,对溶解氧的含量需求也不高,故能耗低,经济成本十分理想。但是,h2o2的生成产率较低,是制约电芬顿法应用的主要因素之一。电芬顿法中h2o2的生成量依赖于阴极材料,阴极材料的研究也因此成为电芬顿技术最活跃的研究领域之一。

4.石墨相氮化碳(g-c3n4)是最稳定的氮化碳同素异形体,在其结构中,c、n原子均为sp2杂化而构成平面共轭结构,为类石墨二维层状材料,具有化学热稳定性好,耐酸碱,无毒,原料易得及便于改性等特点。此外,在g-c3n4片中由六个氮原子组成的丰富的“氮盆”提供了许多活跃的俘获位点来封装金属离子。因此,改性的g-c3n4是一种具有研究意义的阴极材料。

技术实现要素:

5.针对现有阴极材料在电芬顿过程中催化效果的不足,本发明提供了一种掺铜氮化碳电极、制备方法及其应用。

6.为解决上述问题,本发明采取的技术方案为:

7.一种掺铜氮化碳电极,所述的掺铜氮化碳电极包括石墨片基底电极和涂敷在石墨片基底电极表面的掺铜氮化碳,所述的掺铜氮化碳由掺铜氮化碳的前驱体经过煅烧制得。

8.具体的,所述的掺铜氮化碳的前驱体的制备包括将铜盐溶于强酸中得到混合溶液,然后将氮化碳前驱体加入所述的混合溶液中,过滤洗涤并将滤渣干燥后即得,所述的氮化碳前驱体包括三聚氰胺或尿素中的一种或多种。

9.具体的,所述的铜盐包括氯化铜、硝酸铜和醋酸铜的一种或多种,所述的强酸包括高锰酸、盐酸、硫酸、硝酸、高氯酸、硒酸、氢溴酸、氢碘酸和氯酸中的一种或多种,所述的铜盐与氮化碳前驱体的摩尔比为(0~4):4,其中铜盐的物质的量不为0。

10.具体的,所述的强酸质量分数为35~39%,所述的煅烧温度为500~600℃。

11.一种掺铜氮化碳电极的制备方法,该方法用于制备本发明所述的掺铜氮化碳电极,包括以下步骤:

12.步骤1:将铜盐溶于强酸中得到混合溶液,然后将三聚氰胺加入所述的混合溶液中,过滤洗涤后,将滤渣干燥后即得掺铜氮化碳的前驱体;

13.步骤2:将掺铜氮化碳的前驱体进行煅烧后冷却,得到掺铜氮化碳;

14.步骤3:向掺铜氮化碳中加入全氟磺酸型聚合物溶液和无水乙醇,研磨至浆糊状,然后将其涂敷在石墨片上,烘干得到掺铜氮化碳电极。

15.进一步的,所述的铜盐包括氯化铜、硝酸铜和醋酸铜的一种或多种,所述的强酸包括高锰酸、盐酸、硫酸、硝酸、高氯酸、硒酸、氢溴酸、氢碘酸和氯酸中的一种或多种。

16.进一步的,所述的铜盐与氮化碳前驱体的摩尔比为(0~4):4,其中铜盐的物质的量不为0,所述的煅烧温度为500~600℃,煅烧时间2~4h。

17.进一步的,所述的强酸质量分数为35~39%,烘干温度为79~93℃,烘干时间大于12h。

18.本发明所述的掺铜氮化碳电极的应用,所述的应用包括以所述的掺铜氮化碳电极为阴极,以石墨片为阳极,以多菌灵废液为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解。

19.本发明所述的掺铜氮化碳电极的制备方法制得的掺铜氮化碳电极的应用,所述的应用包括以所述的掺铜氮化碳电极为阴极,以石墨片为阳极,以多菌灵废液为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解。

20.本发明相较于现有技术具有以下有益技术效果:

21.(1)本发明在制备掺铜氮化碳电极时,采用了前驱体合成、煅烧法和涂敷法等方法,将合成的掺铜氮化碳材料负载于石墨片表面,制备过程中无需任何模板和催化剂,工艺简单且成本低廉。

22.(2)本发明制备得到的掺铜氮化碳电极有效面积为40

×

20

×

2mm,以制得的掺铜氮化碳电极为阴极,以裸石墨片为阳极,以包含0.05mol

·

l-1

na2so4和10mg

·

l-1

多菌灵的混合溶液为电解质溶液,组成了阴极电芬顿体系。

23.(3)本发明首次将掺铜氮化碳应用到电催化领域,采用组建的阴极电芬顿体系降解难降解有机污染物多菌灵,并探究了降解多菌灵的最佳条件。在掺铜氮化碳的负载量为0.01g的基础上,当掺铜量与氮化碳前驱体的摩尔比为3:4,溶液ph为3,降解电流密度为2.50ma

·

cm-2

时,体系对多菌灵的降解效率最高,在180min时可达到95.4%。

24.(4)将掺铜氮化碳涂敷于石墨片上,材料附着稳定,不易脱落。

附图说明

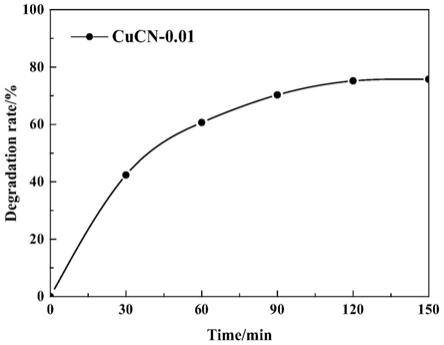

25.图1为本发明中实施例1的cucn-0.01/gf电极对多菌灵的降解率图;

26.图2为本发明中实施例2的cucn-0.02/gf电极对多菌灵的降解率图;

27.图3为本发明中实施例3的cucn-0.03/gf电极对多菌灵的降解率图;

28.图4为本发明中实施例4的cucn-0.04/gf电极对多菌灵的降解率图;

29.图5为本发明中实施例5的cucn-0.00/gf电极对多菌灵的降解率图;

30.图6为本发明中实施例1~5的掺铜氮化碳电极对多菌灵的降解率汇总图;

具体实施方式

31.本发明所制备的掺铜氮化碳电极,采用煅烧法和涂敷法来将掺铜氮化碳负载到石墨片上,以石墨片为基体电极,掺铜氮化碳为负载材料的分级结构材料。

32.采用煅烧法制备掺铜氮化碳,由掺铜氮化碳的前驱体经过煅烧制得。对浓酸的体积、铜盐与氮化碳前驱体的物质的量之比、煅烧的升温时间、煅烧时间和煅烧温度等反应因素进行控制。

33.采用涂敷法,通过控制掺铜氮化碳的负载量、nafion溶液体积、涂敷的均匀性的烘干时间及温度等因素获得了掺铜氮化碳电极,制备过程中无需任何催化剂,工艺简单,且成本低廉,对多菌灵的降解效果好;本发明采用的石墨片来自青岛宝丰石墨制品有限公司。

34.nafion溶液是全氟磺酸型聚合物溶液,形成膜电极,nafion溶液作为催化剂的涂层和载体。

35.多菌灵,甲基-1h-2-苯并咪唑氨基甲酸酯,又名棉萎灵、苯并咪唑44号。是一种广谱性杀菌剂,可用于作物的叶面喷雾、种子处理和土壤处理等,对由真菌(如半知菌、多子囊菌)引起的作物病害有防治效果,多菌灵产品在缩合、离心、脱水工序产生工艺废水,其主要成分为水、少量多菌灵和氨氮(nh3-n)。

36.根据实际情况,在本发明中,多菌灵废液是指以包含na2so4和多菌灵的混合溶液进行模拟多菌灵废液。

37.本发明的掺铜氮化碳电极的制备方法,包括以下步骤:

38.步骤1:将铜盐溶于强酸中得到混合溶液,然后将氮化碳前驱体加入所述的混合溶液中,过滤洗涤后,将滤渣干燥后即得掺铜氮化碳的前驱体;

39.步骤2:将掺铜氮化碳的前驱体进行煅烧后冷却,得到掺铜氮化碳;

40.步骤3:向掺铜氮化碳中加入全氟磺酸型聚合物溶液和无水乙醇,研磨至浆糊状,然后将其涂敷在石墨片上,烘干得到掺铜氮化碳电极。

41.掺铜氮化碳根据不同的掺铜量为cucn-x(x取值范围为0~0.04,且x不为0),表示在制备过程中,cu离子的物质的量,例如,实施例1中,cucl2·

2h2o的物质的量为0.01mol,氮化碳前驱体的物质的量为0.04mol,此时将制备得到的掺铜氮化碳,记为cucn-0.01。

42.具体应用时,以制备得到的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含na2so4和多菌灵的混合溶液(0.05mol

·

l-1

na2so4,10mg

·

l-1

多菌灵,ph=3)为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解。铜氮化碳电极促进过氧化氢生成,然后跟亚铁离子结合产生羟基自由基,提高降解效率。fenton法是利用fe

2+

和h2o2反应,生成强氧化性的

·

oh,由于

·

oh具有很高的氧化电位和无选择性,因此其可以降解氧化多种有机污染物。

43.为了使本发明的目的及优点更加清楚明白,以下结合附图和实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

44.实施例1:

45.本实施例给出一种掺铜氮化碳电极的制备方法,具体包括以下步骤:

46.步骤1:石墨片预处理

47.将(100

×

20

×

2mm)石墨片(gf)先后用粗和细的砂纸进行打磨,用去离子水、浓酸、乙醇、去离子水超声清洗4次,每次5min,之后烘干以备使用;

48.步骤2:掺铜氮化碳的前驱体制备

49.将铜盐溶于强酸(盐酸)中得到混合溶液,然后将氮化碳前驱体(三聚氰胺)加入混合溶液中,过滤洗涤后,将滤渣干燥后即得掺铜氮化碳的前驱体;

50.具体为:室温下,将0.01mol(1.7048g)的cucl22h2o溶于150ml37%盐酸中,形成墨绿色溶液。连续搅拌下将0.04mol(5.0488g)三聚氰胺缓慢加入上述溶液中,白色的三聚氰胺粉末逐渐溶解,产生黄色粉末,充分搅拌后用45μm滤膜和37%盐酸过滤洗涤,将得到的滤渣在通风橱中干燥过夜。

51.步骤3:煅烧法制备掺铜氮化碳

52.将步骤2得到的掺铜氮化碳的前驱体装入带盖的瓷舟中,在空气中以10℃min-1

的速度从室温(30℃)加热至500℃,保持2h进行煅烧后,再以相同速度冷却至室温,获得黑色固体,得到掺铜氮化碳,记为cucn-0.01;

53.步骤4:掺铜氮化碳电极的制备

54.称取0.01g步骤3中制备得到的cucn-0.01于玛瑙研钵,加入30μl的nafion溶液和无水乙醇,充分研磨至浆糊状,然后将其涂敷在石墨片上,烘干得到掺铜氮化碳电极。具体是用毛笔将浆液均匀涂敷于石墨片(100

×

20

×

2mm)上,涂敷面积为40

×

20mm。将涂好的cucn-0.01/gf电极在80℃烘箱内干燥12h以上。

55.以制备得到的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含na2so4和多菌灵的混合溶液(0.05mol

·

l-1

na2so4,10mg

·

l-1

多菌灵,ph=3)为电解质溶液,组成阴极电芬顿体系,通氧条件(0.5l

·

min-1

)下进行恒电流(20ma)降解,每隔30min取样2ml,降解结果如图1所示,降解率在150min达到75.8%。

56.实施例2:

57.步骤1与实施例1相同

58.步骤2:掺铜氮化碳的前驱体制备

59.室温下,将0.02mol(3.4096g)的cucl22h2o溶于150ml 37%盐酸中,形成墨绿色溶液。连续搅拌下将0.04mol(5.0488g)三聚氰胺缓慢加入上述溶液中。白色粉末逐渐溶解,产生黄色粉末。充分搅拌后用45μm滤膜和37%盐酸过滤洗涤,将得到的滤渣在通风橱中干燥过夜。

60.步骤3:煅烧法制备掺铜氮化碳

61.将步骤2前驱体装入带盖的瓷舟中,在空气中以15℃min-1

的速度从室温(30℃)加热至500℃,保持3h进行煅烧后,再以相同速度冷却至室温,获得黑色固体,记为cucn-0.02。

62.步骤4:掺铜氮化碳电极的制备

63.称取0.01g步骤3中制备得到的0.01g的cucn-0.02于玛瑙研钵,加入30μl的nafion溶液和一定量的无水乙醇,充分研磨至浆糊状。用毛笔将浆液均匀涂敷于石墨片(100

×

20

×

2mm)上,涂敷面积为40

×

20mm。将涂好的cucn-0.02/gf电极在80℃烘箱内干燥12h以上。

64.以步骤4制备的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含na2so4和多菌灵的混合溶液(0.05mol

·

l-1

na2so4,10mg

·

l-1

多菌灵,ph=3)为电解质溶液,组成阴极电芬顿体系,通氧条件(0.5l

·

min-1

)下进行恒电流(20ma)降解,每隔30min取样2ml,降解结果如图2所示,降解率在240min达到90.8%。

65.实施例3:

66.步骤1与实施例1相同

67.步骤2与实施例1不同的是:cucl22h2o的物质的量为0.03mol(5.1144g),三聚氰胺的物质的量为0.04mol(5.0488g)。

68.步骤3与实施例1不同的是:在空气中以20℃min-1

的速度从室温(30℃)加热至500℃,保持4h,再以相同速度冷却至室温,获得黑色固体,记为cucn-0.03。

69.步骤4与实施例1相同。

70.以步骤4制备的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含na2so4和多菌灵的混合溶液(0.05mol

·

l-1

na2so4,10mg

·

l-1

多菌灵,ph=3)为电解质溶液,组成阴极电芬顿体系,通氧条件(0.5l

·

min-1

)下进行恒电流(20ma)降解,每隔30min取样2ml,降解结果如图3所示,降解率在180min达到95.4%。

71.实施例4:

72.步骤1与实施例1相同

73.步骤2与实施例1不同的是:cucl22h2o的物质的量为0.04mol(6.8192g),三聚氰胺的物质的量为0.04mol(5.0488g)。

74.步骤3与实施例1不同的是:在空气中以5℃min-1

的速度从室温(30℃)加热至500℃,保持4h,再以相同速度冷却至室温,获得黑色固体,记为cucn-0.04。

75.步骤4与实施例1相同。

76.以步骤4制备的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含na2so4和多菌灵的混合溶液(0.05mol

·

l-1

na2so4,10mg

·

l-1

多菌灵,ph=3)为电解质溶液,组成阴极电芬顿体系,通氧条件(0.5l

·

min-1

)下进行恒电流(20ma)降解,每隔30min取样2ml,降解结果如图4所示,降解率在150min达到88.6%。

77.实施例5

78.同实施例1,与实施例1不同的是铜盐为硝酸铜,强酸为硝酸,氮化碳前驱体为尿素,煅烧温度为550℃,煅烧时间2.5h,升温速率10℃min-1

。

79.实施例6

80.同实施例2,与实施例2不同的是铜盐为醋酸铜,强酸为高锰酸酸,氮化碳前驱体为尿素,煅烧温度为580℃,煅烧时间3.5h,升温速率15℃min-1

。

81.实施例7

82.同实施例2,与实施例2不同的是铜盐为醋酸铜,强酸为高氯酸,氮化碳前驱体为尿素,煅烧温度为560℃,煅烧时间2h,升温速率18℃min-1

。

83.对比例1:

84.同实施例1,但与实施例1不同的是步骤2中,掺铜氮化碳的前驱体的合成不再加入cucl22h2o,使前驱体中铜离子的浓度为0。

85.该产物对多菌灵的降解率图如图5所示,可以见到此条件下体系对多菌灵的降解率明显降低,降解率仅为60.6%。

86.对比例2

87.同实施例1,但与实施例1不同的是步骤2中,掺铜氮化碳的前驱体的合成中加入cucl22h2o的物质的量为0.05mol。

88.该产物对多菌灵的降解率低于产物cucn-0.03对多菌灵的降解率。

89.综上所述,本发明所采用的煅烧法和涂敷法制备过程工艺简单,产率高,成本低廉,对多菌灵的降解效果好。

90.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术特征:

1.一种掺铜氮化碳电极,其特征在于,所述的掺铜氮化碳电极包括石墨片基底电极和涂敷在石墨片基底电极表面的掺铜氮化碳,所述的掺铜氮化碳由掺铜氮化碳的前驱体经过煅烧制得。2.根据权利要求1所述的掺铜氮化碳电极,其特征在于,所述的掺铜氮化碳的前驱体的制备包括将铜盐溶于强酸中得到混合溶液,然后将氮化碳前驱体加入所述的混合溶液中,过滤洗涤并将滤渣干燥后即得,所述的氮化碳前驱体包括三聚氰胺或尿素中的一种或多种。3.根据权利要求2所述的掺铜氮化碳电极,其特征在于,所述的铜盐包括氯化铜、硝酸铜和醋酸铜的一种或多种,所述的强酸包括高锰酸、盐酸、硫酸、硝酸、高氯酸、硒酸、氢溴酸、氢碘酸和氯酸中的一种或多种,所述的铜盐与氮化碳前驱体的摩尔比为(0~4):4,其中铜盐的物质的量不为0。4.根据权利要求1所述的掺铜氮化碳电极,其特征在于,所述的强酸质量分数为35~39%,所述的煅烧温度为500~600℃,煅烧时间2~4h。5.一种掺铜氮化碳电极的制备方法,其特征在于,该方法用于制备权利要求1~4任一所述的掺铜氮化碳电极,包括以下步骤:步骤1:将铜盐溶于强酸中得到混合溶液,然后将氮化碳前驱体加入所述的混合溶液中,过滤洗涤后,将滤渣干燥后即得掺铜氮化碳的前驱体;步骤2:将掺铜氮化碳的前驱体进行煅烧后冷却,得到掺铜氮化碳;步骤3:向掺铜氮化碳中加入全氟磺酸型聚合物溶液和无水乙醇,研磨至浆糊状,然后将其涂敷在石墨片上,烘干得到掺铜氮化碳电极。6.根据权利要求5所述的掺铜氮化碳电极的制备方法,其特征在于,所述的铜盐包括氯化铜、硝酸铜和醋酸铜的一种或多种,所述的强酸包括高锰酸、盐酸、硫酸、硝酸、高氯酸、硒酸、氢溴酸、氢碘酸和氯酸中的一种或多种。7.根据权利要求5所述的掺铜氮化碳电极的制备方法,其特征在于,所述的铜盐与氮化碳前驱体的摩尔比为(0~4):4,其中铜盐的物质的量不为0,所述的煅烧温度为500~600℃,煅烧时间2~4h,升温速率3~20℃min-1

。8.根据权利要求5所述的掺铜氮化碳电极的制备方法,其特征在于,所述的强酸质量分数为35~39%,烘干温度为79~93℃,烘干时间大于12h。9.权利要求1~4任一所述的掺铜氮化碳电极的应用,其特征在于,所述的应用包括以所述的掺铜氮化碳电极为阴极,以石墨片为阳极,以多菌灵废液为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解。10.权利要求5~8任一所述的掺铜氮化碳电极的制备方法制得的掺铜氮化碳电极的应用,其特征在于,所述的应用包括以所述的掺铜氮化碳电极为阴极,以石墨片为阳极,以多菌灵废液为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解。

技术总结

本发明公开了一种掺铜氮化碳电极、制备方法及其应用,所述的掺铜氮化碳电极包括石墨片基底电极和涂敷在石墨片基底电极表面的掺铜氮化碳,所述的掺铜氮化碳由掺铜氮化碳的前驱体经过煅烧制得。本发明在制备掺铜氮化碳电极时,采用了前驱体合成、煅烧法和涂敷法等方法,将合成的掺铜氮化碳材料负载于石墨片表面,制备过程中无需任何模板和催化剂,工艺简单且成本低廉,以所述的掺铜氮化碳电极为阴极,以石墨片为阳极,以包含Na2SO4和多菌灵的混合溶液为电解质溶液,组成阴极电芬顿体系,进行多菌灵的降解,降解效率高。降解效率高。降解效率高。

技术开发人、权利持有人:何盈盈 严浩琪 夏禹周 王鑫 李瑞康 薛慧