1.本发明涉及水体爆氧杀菌设备领域,具体涉及一种爆氧杀菌装置。

背景技术:

2.在养殖业,水体内的含氧量是衡量水体质量的重要指标,含氧量高的水体的养殖产量会有明显上升,且产品质量优异,由于氧气在水中的含量较低,通过常规的增氧装置,很容易达到氧气在水中溶解的上限值,但是水体中孢子细菌会致使养殖水域富营养化甚至水体污染,不利于高质量水产品养殖。

技术实现要素:

3.为了解决现有技术中所存在的进行垃圾分类时,湿垃圾容易产生异味、滋生细菌的问题,本发明提供了一种爆氧杀菌装置。

4.一种爆氧杀菌装置,所述爆氧杀菌装置,包括:一级压力泵、注氧系统、二级压力泵、气液混合器、气液分离器和低压喷射阀;所述一级压力泵的输入端与外部注水装置导通,所述一级压力泵的输出端与所述二级压力泵的输入端导通,所述注氧系统设置在所述一级压力泵和所述二级压力泵之间;所述二级压力泵的输出端与所述气液混合器和所述气液分离器依次导通;所述气液分离器的出口端与所述低压喷射阀导通。

5.优选的,所述低压喷射阀,包括:阀套、三个偏心螺钉、阻水板和压盖;

6.所述阀套中间设置有间隔层,将所述阀套的内腔划分为高压腔和低压腔,所述间隔层中央设置有第一通孔;所述偏心螺钉贯穿所述阀套设置在所述低压腔内,贴合所述间隔层;所述压盖设置在所述低压腔内,所述阻水板设置在所述压盖和所述偏心螺钉之间;所述阻水板上一侧设置有卡接槽,所述阻水板通过所述卡接槽与所述压盖卡接;所述阻水板的另一侧与所述偏心螺钉滑动接触

7.优选的,所述低压喷射阀,还包括:锁紧螺母和调节螺钉;所述阻水板的中心位置设置有第二通孔,所述锁紧螺母设置在所述第二通孔处,所述调节螺钉依次穿过所述锁紧螺母和所述第二通孔伸至所述第一通孔处,并与所述锁紧螺母螺纹连接。

8.优选的,所述调节螺钉的螺杆末端为圆滑的锥形,伸至所述第一通孔处。

9.优选的,所述压盖的中心位置设置有第三通孔,通过所述第三通孔对所述调节螺钉的螺帽端进行拧动;所述压盖上设置有卡接机制,与所述卡接槽卡接;所述压盖上设置有弧形喷射通道;沿水流的流通方向,所述喷射通道的腔体为斜方向,高压水流依次通过所述第一通孔和三个所述弧形喷射通道后,聚集碰撞。

10.优选的,所述气液混合器,包括:混合器壳体;若干数量的内置片;所述内置片垂直设置于所述外壳的内壁;所述内置片上设置有若干数量的混合孔。

11.优选的,所述注氧系统,包括:制氧机和喷射泵;所述制氧机通过所述喷射泵连接至所述二级压力泵的输入端。

12.优选的,所述爆氧杀菌装置,还包括:单向阀、过滤器和压力表;所述单向阀与外部

的注水装置连接;所述过滤器与所述单向阀连接;

13.所述压力表设置在所述二级压力泵的输出端。

14.优选的,所述二级压力泵为变频压力泵。

15.与现有技术相比,本发明的有益效果为:

16.本发明提供的技术方案中包括:一级压力泵、注氧系统、二级压力泵、气液混合器、气液分离器和低压喷射阀;本装置中一级压力泵对水提供初始动力并经过强制充氧后,将气液混合物通过二级压力泵同时进行增压,克服了水体充氧后,气液混合物压力值不够的缺陷;此外,低压喷射阀的设置,可以将高压的含氧水体瞬间释压,达到杀灭孢子细菌的效果,而后将含氧水体通过分流-聚合碰撞的方式,进行二次杀菌,最大程度上对孢子细菌进行杀灭;最后,通过设置气液混合器和气液分离器提高了氧气在高压水体中的溶解量。

附图说明

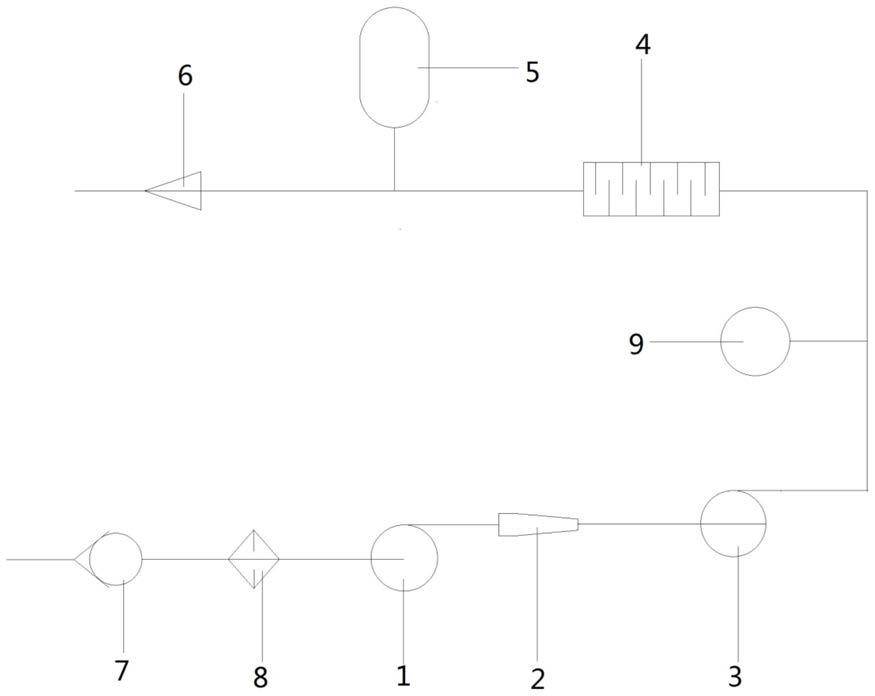

17.图1为本发明中爆氧杀菌装置的连接示意图;

18.图2为本发明中低压喷射阀的剖面示意图;

19.图3为本发明中阻水板的剖面示意图;

20.图4为本发明中阻水板、锁紧螺母和调节螺钉的安装示意图;

21.图5为本发明中低压喷射阀的低压腔侧视图;

22.图6为本发明中压盖的剖面示意图;

23.图7为本发明中偏心螺钉的安装示意图;

24.图8为本发明中气液混合器的结构透视图;

25.其中,1-一级压力泵;2-注氧系统;3-二级压力泵;4-气液混合器;5

-ꢀ

气液分离器;6-低压喷射阀;7-单向阀;8-过滤器;9-压力表;401-混合器壳体;402-内置片;601-阀套;602-偏心螺钉;603-阻水板;604-压盖;605

-ꢀ

间隔层;606-第一通孔;607-卡接槽;609-锁紧螺母;610-调节螺钉;611

-ꢀ

第二通孔;612-第三通孔;613-卡接机制;614-弧形喷射通道。

具体实施方式

26.为了更好地理解本发明,下面结合说明书附图和实例对本发明的内容做进一步的说明。

27.本实施例提供一种爆氧杀菌装置,所述爆氧杀菌装置的连接示意图如图1所示,包括:一级压力泵1、注氧系统2、二级压力泵3、气液混合器 4、气液分离器5和低压喷射阀6;所述一级压力泵1的输入端与外部注水装置导通,所述一级压力泵1的输出端与所述二级压力泵3的输入端导通,所述注氧系统2设置在所述一级压力泵1和所述二级压力泵3之间;所述二级压力泵3的输出端与所述气液混合器4和所述气液分离器5依次导通;所述气液分离器5的出口端与所述低压喷射阀6导通,水流在本装置内流通方向为:单向阀7-过滤器8-一级压力泵1-二级压力泵3-气液混合器4

-ꢀ

气液分离器5-低压喷射阀6;在流经低压喷射阀6之前,水流在本装置中为高压状态,高压水流在低压喷射阀6内瞬间降压,水体内的孢子类细菌难以承受从高压到低压的瞬间转变,发生爆裂,达到杀菌的效果;一级压力泵1对水流提供初始动力,之后经过注氧系统2的强制充氧后,水流初步溶解部分氧气,并混杂未溶解的氧气,气液混合物通过二级压力泵3同时进行增压,以高压高速的流动状态经过气液混合器4,氧

气进行充分溶解达到饱和状态,剩余未溶解的氧气通过气液分离器5分离后排出,进入到低压喷射阀6中为高压液体(不掺杂气体)。

28.所述低压喷射阀6的剖面示意图如图2所示(图中箭头表示为水流的流通途径),包括:阀套601、三个偏心螺钉602、阻水板603和压盖604;所述阀套601为圆筒型,中间设置有间隔层605,将所述阀套601的内腔划分为高压腔和低压腔,高压腔连通气液分离器5;低压腔与外界导通,为常压,所述间隔层605中央设置有第一通孔606;所述偏心螺钉602贯穿所述阀套601设置在所述低压腔内,贴合所述间隔层605;所述压盖604 设置在所述低压腔内,所述阻水板603设置在所述压盖604和所述偏心螺钉602之间,所述压盖604配合所述偏心螺钉602固定所述阻水板603;所述阻水板603上一侧设置有卡接槽607,所述阻水板603通过所述卡接槽607与所述压盖604卡接;所述阻水板603的另一侧设置有环形的折边,所述环形的折边与所述偏心螺钉602滑动接触,所述阻水板的剖面示意图如图3所示(其中虚线位置标示第二通孔611),阻水板603的直径小于阀套601的内腔直径,水流通过阻水板603和阀套601内腔之间的缝隙进行流通(图1中体现)。所述阻水板、锁紧螺母和调节螺钉的安装示意图如图 4所示,所述偏心螺钉的安装示意图如图7所示。

29.所述低压喷射阀的低压腔侧视图如图5所示,所述低压喷射阀6还包括:锁紧螺母609和调节螺钉610;所述阻水板603的中心位置设置有第二通孔611,所述锁紧螺母609设置在所述第二通孔611处,所述锁紧螺母609可内嵌设置在所述第二通孔611内,或设置在间隔层605的低压腔一侧,所述调节螺钉610与所述第二通孔611滑动贴合;所述调节螺钉610 依次穿过所述锁紧螺母609和所述第二通孔611伸至所述第一通孔606处,并与所述锁紧螺母609螺纹连接。

30.所述调节螺钉610的螺杆末端为圆滑的锥形,伸至所述第一通孔606 处,通过调整拧动调节螺钉602的螺帽端,可控制螺杆末端与所述第一通孔606的对接状态,进而调整水流经过第一通孔606的流通量。

31.所述压盖604的剖面示意图如图6所示,所述压盖604的中心位置设置有第三通孔612,通过所述第三通孔612对所述调节螺钉610的螺帽端进行拧动;所述压盖604上设置有卡接机制613,与所述卡接槽607卡接;所述压盖604上设置有弧形喷射通道614,所述弧形喷射通道614的数量为3个(图5中体现);沿水流的流通方向,所述弧形喷射通道614的腔体为斜方向(图6中体现),高压水流依次通过所述第一通孔606和三个所述弧形喷射通道614后进入到低压腔,孢子类细菌因压力聚变而爆裂;水流聚集碰撞后,水体内孢子类细菌也发生相互碰撞,达到二次杀菌的效果。

32.所述气液混合器4的结构透视图如图8所示,包括:混合器壳体401;若干数量的内置片402;所述内置片402垂直设置于所述混合器壳体401 的内壁;所述内置片402上设置有若干数量的混合孔,本实施例中所述内置片402的设置为上下交替设置,高压水流混合未溶解的氧气经由混合孔进行混合,加大了氧气在水流中的溶解量。

33.所述注氧系统,包括:制氧机和喷射泵;所述制氧机通过所述喷射泵连接至所述二级压力泵3的输入端。

34.所述爆氧杀菌装置,还包括:单向阀7、过滤器8和压力表9;所述单向阀7与外部的注水装置连接,用于防止水流倒流;所述过滤器8与所述单向阀7连接,用于过滤水中的大粒度杂质,防止堵塞;所述压力表9设置在所述二级压力泵3的输出端,用于根据所显示的压力

值调整二级压力泵3的加压情况。

35.所述二级压力泵3为变频压力泵。

36.使用时,通过单向阀7连接外部的注水装置,水流经过过滤器8过滤后,进入到一级压力泵1进行初始增压,水流获得初始压力值,在流入到二级压力泵3的过程中,通过注氧系统2进行注氧;水流混合氧气进入到二级压力泵3,共同进行增压,达到设定的压力值,并通过压力表9进行测控;高压高速的气液混合物经过气液混合器4进行充分溶解后,氧气在水体中达到饱和状态,未溶解的氧气通过气液分离器5分离出;含有饱和氧气的高压高速水流依次通过间隔层605上的第一通孔606和弧形喷射通道614后,进入到低压腔,完成第一次杀菌过程;水流经过弧形喷射通道 614后,三股水流经过汇集碰撞,完成第二次杀菌过程,而后输出到外部的储水设施。

37.显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

技术特征:

1.一种爆氧杀菌装置,其特征在于,所述爆氧杀菌装置,包括:一级压力泵(1)、注氧系统(2)、二级压力泵(3)、气液混合器(4)、气液分离器(5)和低压喷射阀(6);所述一级压力泵(1)的输入端与外部注水装置导通,所述一级压力泵(1)的输出端与所述二级压力泵(3)的输入端导通,所述注氧系统(2)设置在所述一级压力泵(1)和所述二级压力泵(3)之间;所述二级压力泵(3)的输出端与所述气液混合器(4)和所述气液分离器(5)依次导通;所述气液分离器(5)的出口端与所述低压喷射阀(6)导通。2.如权利要求1所述的爆氧杀菌装置,其特征在于,所述低压喷射阀(6),包括:阀套(601)、三个偏心螺钉(602)、阻水板(603)和压盖(604);所述阀套(601)中间设置有间隔层(605),将所述阀套(601)的内腔划分为高压腔和低压腔,所述间隔层(605)中央设置有第一通孔(606);所述偏心螺钉(602)贯穿所述阀套(601)设置在所述低压腔内,贴合所述间隔层(605);所述压盖(604)设置在所述低压腔内,所述阻水板(603)设置在所述压盖(604)和所述偏心螺钉(602)之间;所述阻水板(603)上一侧设置有卡接槽(607),所述阻水板(603)通过所述卡接槽(607)与所述压盖(604)卡接;所述阻水板(603)的另一侧与所述偏心螺钉(602)滑动接触。3.如权利要求2所述的爆氧杀菌装置,其特征在于,所述低压喷射阀(6),还包括:锁紧螺母(609)和调节螺钉(610);所述阻水板(603)的中心位置设置有第二通孔(611),所述锁紧螺母(609)设置在所述第二通孔(611)处,所述调节螺钉(610)依次穿过所述锁紧螺母(609)和所述第二通孔(611)伸至所述第一通孔(606)处,并与所述锁紧螺母(609)螺纹连接。4.如权利要求3所述的爆氧杀菌装置,其特征在于,所述调节螺钉(610)的螺杆末端为圆滑的锥形,伸至所述第一通孔(606)处。5.如权利要求4所述的爆氧杀菌装置,其特征在于,所述压盖(604)的中心位置设置有第三通孔(612),通过所述第三通孔(612)对所述调节螺钉(610)的螺帽端进行拧动;所述压盖(604)上设置有卡接机制(613),与所述卡接槽(607)卡接;所述压盖(604)上设置有弧形喷射通道(614);沿水流的流通方向,所述弧形喷射通道(614)的腔体为斜方向,高压水流依次通过所述第一通孔(606)和三个所述弧形喷射通道(614)后,聚集碰撞。6.如权利要求1所述的爆氧杀菌装置,其特征在于,所述气液混合器(4),包括:混合器壳体(401);若干数量的内置片(402);所述内置片(402)垂直设置于所述混合器壳体(401)的内壁;所述内置片(402)上设置有若干数量的混合孔。7.如权利要求1所述的爆氧杀菌装置,其特征在于,所述注氧系统,包括:制氧机和喷射泵;所述制氧机通过所述喷射泵连接至所述二级压力泵(3)的输入端。8.如权利要求1所述的爆氧杀菌装置,其特征在于,所述爆氧杀菌装置,还包括:单向阀(7)、过滤器(8)和压力表(9);所述单向阀(7)与外部的注水装置连接;所述过滤器(8)与所述单向阀(7)连接;所述压力表(9)设置在所述二级压力泵(3)的输出端。9.如权利要求1所述的爆氧杀菌装置,其特征在于,所述二级压力泵(3)为变频压力泵。

技术总结

一种爆氧杀菌装置,属于水体爆氧杀菌领域,主要包括:一级压力泵、注氧系统、二级压力泵、气液混合器、气液分离器和低压喷射阀;本装置中一级压力泵对水提供初始动力并经过强制充氧后,将气液混合物通过二级压力泵同时进行增压,克服了水体充氧后,气液混合物压力值不够的缺陷;此外,低压喷射阀的设置,可以将高压的含氧水体瞬间释压,达到杀灭孢子细菌的效果,而后将含氧水体通过分流

技术开发人、权利持有人:王忠友 张祈兴