1.本发明涉及二氧化氯生产领域,具体涉及一种二氧化氯发生器产生的残液回收处理装置及方法。

背景技术:

2.二氧化氯是一种世界卫生组织公认的优良的杀菌剂、高效漂白剂和强氧化剂;二氧化氯发生器是制备二氧化氯的专用设备,在国内各个行业的使用已很普遍,特别在消毒、杀菌、灭藻方面的优势已得到认可。但由于二氧化氯的产生必须在一定的酸度下才能达到好的效果,因而二氧化氯发生器所产生的残液具有一定的酸度,直接加入水中会对水体造成二次污染;残液排放出来不进行处理又会对环境造成影响,传统的残液处理方法是是用碱液来中和硫酸,但是处理一吨残液要消耗200-230kg的氢氧化钠,处理成本高而且造成酸的浪费、消毒成本高。同时,二氧化氯发生器产生的残液中含有25%-28%的硫酸、14-16%的硫酸氢钠,硫酸浓度低达不到回收返回发生器系统的使用要求,现有技术通常采用电加热的方式对排放出来的残液进行浓缩,然后固液分离,但是耗能大,效率低,用户很难接受。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种二氧化氯发生器产生的残液回收处理装置及方法,采用燃气直接加热、喷雾浓缩技术,使残液与高温燃气直接进行加热后蒸发浓缩,降低热损失,使能耗大幅度降低。

4.本发明通过下述技术方案实现:

5.本发明一种二氧化氯发生器产生的残液回收处理装置,包括浓缩罐,浓缩罐的上方通过管道与喷淋塔相连,喷淋塔的顶部设置有燃气燃烧机,浓缩罐的底部通过循环泵将内部残液输送至喷淋塔。

6.还包括残液输送泵,残液输送泵将收集在残液池内的二氧化氯发生器产生的残液输送至浓缩罐中。

7.还包括与浓缩罐相连的引风机,引风机与浓缩罐之间设置有旋风分离器。

8.燃气燃烧机的尾端连有燃气进口和空气进口。

9.浓缩罐上安装有液位计。

10.浓缩罐内设置有液体浓度传感器,还包括与循环泵相连的固液分离器。

11.一种二氧化氯发生器产生的残液回收处理方法,使用燃烧的高温燃气直接对残液加热进行喷雾蒸发浓缩。

12.具体步骤如下:1)残液输送泵将收集在残液池内的二氧化氯发生器产生的残液输送至浓缩罐中;2)循环泵将浓缩罐内的残液向上输送至喷淋塔,喷淋塔采用雾化喷雾浓缩技术将残液进行雾化喷雾,同时向燃烧机中通入燃气和空气,燃气燃烧对残液喷雾进行加热;3)加热后蒸发浓缩的残液流回到浓缩罐中,产生的蒸汽及燃烧气体被引风机抽出;4)重复步骤2)直至浓缩罐中的残液浓缩到一定浓度后,将残液排放到固液分离罐中固液分离,

母液回收返回二氧化氯发生器中使用。

13.步骤2)中,还包括启动引风机抽吸残液浓缩时产生的蒸汽。

14.本发明的残液处理装置及方法,采用燃气直接加热残液的浓缩技术替代传统的电加热模式,使残液与高温燃气直接进行加热后蒸发浓缩,热量利用率更高,燃气燃烧以及产生的高温烟气均能够高效的加热残液,从而降低热损失,使能耗大幅度降低;喷淋塔采用雾化喷雾浓缩技术,利用循环泵使残液在浓缩罐顶部进行喷雾,雾化喷雾可增大残液与燃气的接触面积,加快残液浓缩的时间,提高50%的浓缩效率;同时,加热时利用引风机将浓缩残液产生的蒸汽从顶部喷淋塔通过管道及时抽吸,不仅缩短蒸发、浓缩时间,而且抽吸过程,燃气燃烧产生的烟气通过管道时也进一步将热量传输给管道壁上流回浓缩罐的残液,使得热量达到高效的利用。

15.经过本发明装置及方法处理的残液浓缩到一定浓度之后,能够自动排放到固液分离罐中,使残液的固体物质硫酸氢钠自动分离出来,这样剩余的母液便能够返回二氧化氯发生器中重复使用,实现残液的零排放,具有快速、高效、节能、环保等特点。

16.本发明与现有技术相比,具有如下的优点和有益效果:

17.1、本发明一种二氧化氯发生器产生的残液回收处理装置及方法,采用燃气直接加热浓缩技术,使残液与高温燃气直接进行加热后蒸发浓缩,降低热损失,使能耗大幅度降低;

18.2、本发明一种二氧化氯发生器产生的残液回收处理装置及方法,采用雾化喷雾浓缩技术,利用循环泵使残液在浓缩罐顶部进行喷雾,雾化喷雾可加快残液浓缩的时间,提高50%的浓缩效率;

19.3、本发明一种二氧化氯发生器产生的残液回收处理装置及方法,快速、高效、节能、环保,实现了残液的零排放。

附图说明

20.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

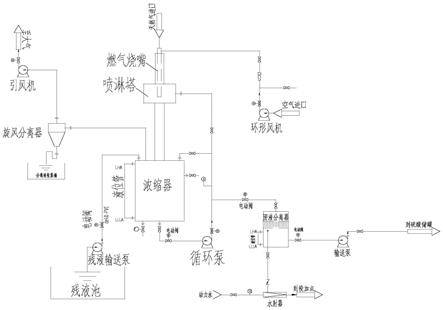

21.图1为本发明结构流程示意图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

23.实施例

24.如图1所示,本发明一种二氧化氯发生器产生的残液回收处理装置及方法,装置包括浓缩罐、喷淋塔、燃气燃烧机、输送泵、循环泵、引风机、旋风分离器、固液分离器、液位计、浓度传感器、多个电动阀,其主要的工作原理如下:

25.二氧化氯发生器产生的残液排出收集在残液池内,首先,残液输送泵将残液输送至浓缩罐中,从液位计处可以观察浓缩罐内的残液的量,达到处理量后,管路电动阀关闭;循环泵启动将浓缩罐内的残液持续向上输送至喷淋塔,喷淋塔将残液进行雾化喷出,同时

向燃气燃烧机中通入燃气和空气,燃气燃烧对残液喷雾进行加热,启动引风机抽吸蒸发浓缩过程中产生的蒸汽和燃烧气体;加热后蒸发浓缩的残液流回到浓缩罐中,抽吸的蒸汽经过旋风分离器的进行液滴分离,最后排入大气;循环泵持续工作,残液重复经过上述浓缩处理,当浓缩罐中的残液浓缩到一定浓度后,浓度传感器产生信号,循环泵输入喷淋塔的电动阀关闭,循环泵输入固液分离器的电动阀打开,从而将浓缩到一定浓度的残液排放到固液分离罐中进行固液分离,母液回收返回二氧化氯发生器中使用,实现残液的零排放。

26.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种二氧化氯发生器产生的残液回收处理装置,其特征在于,包括浓缩罐,浓缩罐的上方通过管道与喷淋塔相连,喷淋塔的顶部设置有燃气燃烧机,浓缩罐的底部通过循环泵将内部残液输送至喷淋塔。2.根据权利要求1所述的一种二氧化氯发生器产生的残液回收处理装置,其特征在于,还包括残液输送泵,残液输送泵将收集在残液池内的二氧化氯发生器产生的残液输送至浓缩罐中。3.根据权利要求1所述的一种二氧化氯发生器产生的残液回收处理装置,其特征在于,还包括与浓缩罐相连的引风机,引风机与浓缩罐之间设置有旋风分离器。4.根据权利要求1所述的一种二氧化氯发生器产生的残液回收处理装置,其特征在于,燃气燃烧机的尾端连有燃气进口和空气进口。5.根据权利要求1所述的一种二氧化氯发生器产生的残液回收处理装置,其特征在于,浓缩罐上安装有液位计。6.根据权利要求1所述的一种二氧化氯发生器产生的残液回收处理装置,其特征在于,浓缩罐内设置有液体浓度传感器,还包括与循环泵相连的固液分离器。7.一种二氧化氯发生器产生的残液回收处理方法,其特征在于,使用燃烧的高温燃气直接对残液加热进行喷雾蒸发浓缩。8.根据权利要求1所述一种二氧化氯发生器产生的残液回收处理方法,其特征在于,具体步骤如下:1)残液输送泵将收集在残液池内的二氧化氯发生器产生的残液输送至浓缩罐中;2)循环泵将浓缩罐内的残液向上输送至喷淋塔,喷淋塔采用雾化喷雾浓缩技术将残液进行雾化喷雾,同时向燃气烧嘴中通入燃气和空气,燃气燃烧产生的高温气体对残液喷雾进行加热;3)加热后蒸发浓缩的残液流回到浓缩罐中,产生的蒸汽随同燃烧气体被引风机抽出,达到残液浓缩的目的;4)重复步骤2)直至浓缩罐中的残液浓缩到一定浓度后,将残液排放到固液分离罐中固液分离,母液回收返回二氧化氯发生器中使用。9.根据权利要求1所述一种二氧化氯发生器产生的残液回收处理方法,其特征在于,步骤2)中,还包括启动引风机抽吸残液浓缩时产生的蒸汽和燃烧机产生的气体。

技术总结

本发明公开了一种二氧化氯发生器产生的残液回收处理装置及方法,包括浓缩罐,浓缩罐的上方通过管道与喷淋塔相连,喷淋塔的顶部设置有燃烧机,浓缩罐的底部通过循环泵将内部残液输送至喷淋塔。本发明的处理装置即方法,采用燃气直接加热浓缩技术,使残液与高温燃气直接进行加热后蒸发浓缩,降低热损失,使能耗大幅度降低。幅度降低。幅度降低。

技术开发人、权利持有人:向德明 张子浪