1.本发明属于本发明涉及铝工业废弃资源铝灰的回收利用技术领域,特别是涉及一种铝灰绿色无害化资源化利用的方法。

背景技术:

2.自二十世纪九十年代,我国电解铝工业迅猛发展,2019年我国电解铝产能已经达到4700万吨,产量3570万吨,占全球60%以上;铝灰是炼铝过程中产生的熔渣和浮皮。据统计,每生产1000t铝,就要产生7-10t左右的铝灰。铝灰中含有较高比例的金属铝和氧化铝,是一种宝贵的可再生资源。

3.铝灰中的氮化铝潮解会释放产生氨气,氨气是一种恶臭性气体且具有易燃爆炸性。铝灰中的盐熔剂主要为氯盐和氟盐,其中可溶性氟化物含量很高,因此铝灰如处理不当,将对土地、水体、空气等生态环境造成严重污染。根据2016年《国家危险废物名录》,铝灰为铝火法冶炼过程中产生的初炼炉渣,属于危险废弃物。

4.铝灰的危害性主要是可溶性氟化物和氮化铝水解产生氨气,其中氟化物可以通过加入固氟剂进行固化,可以使其浸出毒性达到一般固废标准,因此铝灰无害化处理的关键是氮化铝的处理。常规条件下,铝灰中的氮化铝因为水反应时间长,一方面造成氨气对大气环境的污染持续时间长,另一方面增加了铝灰脱氮的工程化实施的难度,氨气吸收得到的氨水浓度低,不利于使用。因此铝灰中氮化铝的无害化,才是铝灰无害化处理的关键。

5.申请号为201710634163.9的专利文献中公开了一种高效铝灰中aln水解回收利用工艺及其装置、申请号为201810373362.3的专利文献中公开了一种铝灰氨气资源化回收利用装置、申请号为201710893673.8的专利文献中公开了一种调压一水热旋流工艺强化铝灰脱氮的方法,以上公开的方案都是采用湿法工艺处理氮化铝,尽管可以做到氨气的吸收和处理,但是由于常温下氮化铝水解速度慢,因此处理过程对环境持续影响时间长,危害大,且产生的氨水浓度低,不能直接作为产品销售使用。

6.专利号为201510808471.x的专利文献中公开了一种铝灰综合利用处理方法,其中公开了氮化铝的催化水解技术,即通过加入催化剂进行催化脱氨,可以快速分解产生氨气,可有效解决铝灰脱氨处理过程长对环境持续影响的问题。但是在实际生产过程中发现,氨气快速分解有可能造成爆炸等风险,因此需要对爆炸风险进行控制。同时,由于氨气在铝灰浆体反应时会带出大量的水分,造成氨气浓度太低。如采用蒸发浓缩氨气,而会造成蒸发成本太高。

7.基于上述原因,有必要提供一种安全无害化处理铝灰的方法,同时解决铝灰中氮化铝和氟化物无害化问题,从真正意义上实现铝灰的绿色无害化资源化利用。

技术实现要素:

8.本发明的目的在于:为了解决现有铝灰处理方式存在问题、资源化利用铝灰中的氟化物及氮化铝,本发明提供了一种铝灰绿色无害化资源化利用的方法。

9.本发明采用的技术方案如下:

10.一种铝灰绿色无害化资源化利用的方法,具体包括以下步骤:

11.(1)将通过铝灰处理机处理的铝灰在热态下过筛,筛下物通过混料装置,按照铝灰、活性石灰4:1的比例进行混料,混料后装入氮化回转炉,封闭氮化回转炉进出口,通氮气将炉内气氛置换成氮化气氛,减小通入氮气流量;

12.(2)通过加热装置将回转氮化炉升温至1100℃以上,转换至保温模式,保温2小时后出料至冷却换热室,室内保持氮化气氛,冷却至80℃以下,将加工完的铝灰出料待用;

13.(3)将加工完的铝灰与硅锰、硅铁或其他合金粉,通过干压球工艺压制成抗压强度大于400n以上产品,按照要求规格进行装袋,加工成微氮脱氧合金待用。

14.(4)氮化回转炉烟气出口端,与钙化吸收塔相连,烟气通过高钙水冲洗吸收烟气中有害氟,转化成氟化钙沉淀,随洗涤水冲至沉淀池;沉淀池上清液循环至洗涤水池,保证钙含量后循环使用;

15.(5)定期清除沉淀池底部氟化钙沉淀,在指定场地晾晒至水分含量2%以下,通过压球工艺压制成抗压强度700n以上萤石球制品,通过烘干装置后装袋发送至使用厂家。

16.优选地,其方法适用于电解铝过程产生的所有铝灰。

17.优选地,铝灰在氮化回转炉配料时,为达到最佳固氟效果,铝灰与活性石灰最佳比例小于4;

18.优选地,氮化回转炉在加热及保温过程过中氮化气氛流量不大于20m3/h。

19.优选地,氮化回转炉尾气与钙化吸收塔相连,使用的吸收液为氯化钙饱和溶液,随着生产进行定期溶质保证氯化钙浓度。

20.将通过铝灰机处理的二次铝灰,在高温状态进入后端连接的氮化回转炉,并按照一定比例配入活性石灰,炉内通氮气保持氮化气氛,将氮化回转炉升温至1050℃以上,保持温度2小时,排出的烟气通过钙化吸收塔处理合格排放,阶段性排出沉淀池底部的氟化钙沉淀,压制成萤石粉球。氮化后的铝灰与硅锰粉、硅铁粉其中一种或者两种按照产品要求的比例,混匀后压球,用于炼钢生产钒强化螺纹钢及其它氮含量较高的钢种。

21.综上所述,由于采用了上述技术方案,本发明的有益效果是:

22.1、本发明中,将铝灰与活性石灰混合,在氮化气氛下加热至氟化铝、氟化钠熔点以上,将可溶性氟盐转化成不可溶的氟化钙,将铝灰中可溶氟固化,实现氟化物的无害化处理。

23.2、本发明中,通过氮化回转炉加热保温,使铝灰中的可溶性氟盐充分转化,使铝灰中氮化铝含量的稳定,保证制造的微氮脱氧合金具备稳定的脱氧剂增氮效果。

24.3、本发明中,将处理的高温铝灰转移至换热室,将温度从1100℃换热冷却到80℃以下,产生的蒸汽可用于余热发电,减少氮化炉的电能消耗。

25.4、本发明中,将冷却后的铝灰与特定合金粉按照比例混合后,制备成不同种类脱氧微氮合金,在钒强化钢进行使用,可同时实现脱氧和增氮的双重效果,将铝灰中有害的氮化铝转化成钢水增氮剂,替代高价的微氮合金,具有良好的经济效益。

26.5、本发明中,将氮化回转炉的烟气通过钙化吸收塔,将烟气中有害的挥发氟化物,转化成氟化钙沉淀,上清液循环使用,氟化钙沉淀定期排出,晾晒后压制成萤石球,其成分满足《yb/t5217-2005萤石》中萤石粉矿牌号ff-97的标准要求,可替代同类型萤石产品,减

少萤石粉矿的开采。

27.6、本发明中,采取固氟稳氮的特殊处理工艺,实现了铝灰中可溶氟的固化,挥发氟的吸收转化,并通过氮化炉实现均匀铝灰中氮化铝的含量,并通过压球工艺实现铝灰制造脱氧微氮复合脱氧合金,实现真正意义上的铝灰绿色无害化资源化,具有良好的经济效益和社会效益。

附图说明

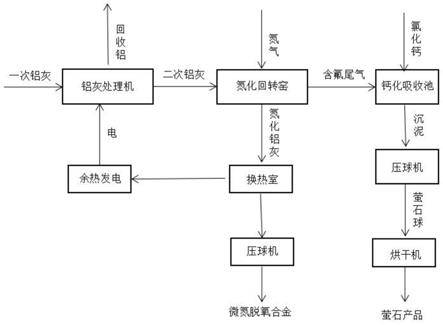

28.图1为本发明工作流程图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.本发明的处理系统包括铝灰处理机、铝灰氮化系统、烟气吸收系统、压球系统及烘烤系统。其中氮化系统包括回转氮化炉和换热系统,氮化炉通过保温管道与铝灰处理机出口点的筛下料口相连,铝灰处理完成后通过筛分系统,筛下物通过管道自动进入氮化回转炉,通过氮化炉处理后,成分均匀的铝灰作为制造脱氧微氮合金原料待用。氮化回转炉入口段炉门进气接头连接氮气源,出口端炉门透气管连接烟气吸收系统入口端,气体与钙化吸收塔下端的进去口连接,钙化吸收塔上端与排空烟道相连。铝灰加热过程产生的烟气,通过钙化吸收塔处理后,将烟气中可溶氟全部转化成氟化钙沉淀,通过沉淀池静置后,氟化钙全部沉入沉淀池底部,通过刮泥板将沉淀定期排出,作为制作氟化钙粉矿的原料。

31.本发明实施例中采用的氮气为氮含量超过96%以的气体;另外氮化吸收塔使用的吸收液为氯化钙的饱和溶液,在钙化吸收塔、沉淀池及溶液搅拌池之间循环使用。

32.实施例1

33.一次铝灰通过铝灰机处理后变成二次铝灰,成分如下表所示:

34.铝灰组分fnaal(t)noclfesio2含量%3.983.8465.8212.4911.830.740.181.13

35.将二次铝灰小于5mm以下装入氮化回转炉,氮化回转炉炉容可根据处理量进行设计。将铝灰、活性石灰按照4:1比例混料,装料完成后打开进料端炉门进气阀,同时打开出料端炉门出气阀,将氮化回转炉内气氛置换成氮气气氛,控制进气流量,保证出口端氮气微弱流出。开启氮化炉加热及回转装置,逐步升温至1050℃,保温2小时。

36.通过保温使氟化铝、氟化钠等充分反应及挥发,保证可溶性氟化物的固化,并通过氮化气氛使氧化铝中氮化铝成分均匀,便于后续加工使用。在保温区部分氟化铝、氟化钠挥发后,随同氮气进入钙化吸收塔,氟化钠、氟化铝与吸收液里面的ca+反应生成氟化钙,与吸收液进入沉淀池后形成氟化钙沉淀,沉淀通过刮泥板定期排出,晾晒到水分小于2%后添加粘结剂压制成萤石球,通过烘烤装置处理后按照国家标准装袋。

37.铝灰通过氮化炉处理后,经过冷却后与硅锰合金粉按照3:1进行压球,制成硅锰铝微氮脱氧合金,压球产品烘干后按照使用要求规格装袋;具体成分如下表所示:

38.产品成分simnal(t)nfnacaops

含量%7.1218.3140.579.021.872.1515.730.040.01

39.实施例2

40.一次铝灰通过铝灰机处理后变成二次铝灰,成分如下表所示:

41.铝灰组分fnaal(t)noclfesio2含量%3.983.8465.8212.4911.830.740.181.13

42.将二次铝灰小于5mm以下装入氮化回转炉,氮化回转炉炉容可根据处理量进行设计。将铝灰、活性石灰按照4:1比例混料,装料完成后打开进料端炉门进气阀,同时打开出料端炉门出气阀,将氮化回转炉内气氛置换成氮气气氛,控制进气流量,保证出口端氮气微弱流出。开启氮化炉加热及回转装置,逐步升温至1050℃,保温2小时。

43.通过保温使氟化铝、氟化钠等充分反应及挥发,保证可溶性氟化物的固化,并通过氮化气氛使氧化铝中氮化铝成分均匀,便于后续加工使用。在保温区部分氟化铝、氟化钠挥发后,随同氮气进入钙化吸收塔,氟化钠、氟化铝与吸收液里面的ca+反应生成氟化钙,与吸收液进入沉淀池后形成氟化钙沉淀,沉淀通过刮泥板定期排出,晾晒到水分小于2%后添加粘结剂压制成萤石球,通过烘烤装置处理后按照国家标准装袋。

44.铝灰通过氮化炉处理后,经过冷却后与硅铁合金粉按照3:1进行压球,制成硅铝微氮脱氧合金,压球产品烘干后按照使用要求规格装袋;具体成分如下表所示:

45.产品组分simnal(t)nfnacaops含量%21.840.1142.329.862.462.3815.20.0130.01

46.实施例3

47.一次铝灰通过铝灰机处理后变成二次铝灰,成分如下表所示:

48.铝灰组分fnaal(t)noclfesio2含量%3.983.8465.8212.4911.830.740.181.13

49.将二次铝灰小于5mm以下装入氮化回转炉,氮化回转炉炉容可根据处理量进行设计。将铝灰、活性石灰按照2:1比例混料,装料完成后打开进料端炉门进气阀,同时打开出料端炉门出气阀,将氮化回转炉内气氛置换成氮气气氛,控制进气流量,保证出口端氮气微弱流出。开启氮化炉加热及回转装置,逐步升温至1050℃,保温2小时。

50.通过保温使氟化铝、氟化钠等充分反应及挥发,保证可溶性氟化物的固化,并通过氮化气氛使氧化铝中氮化铝成分均匀,便于后续加工使用,在保温区部分氟化铝、氟化钠挥发后,随同氮气进入钙化吸收塔,氟化钠、氟化铝与吸收液里面的ca+反应生成氟化钙,与吸收液进入沉淀池后形成氟化钙沉淀,沉淀通过刮泥板定期排出,晾晒到水分小于2%后添加粘结剂压制成萤石球,通过烘烤装置处理后按照国家标准装袋。

51.铝灰通过氮化炉处理后,经过冷却后与硅锰合金粉按照1:1进行压球,制成硅锰铝微氮脱氧合金,压球产品烘干后按照使用要求规格装袋;具体成分如下表所示:

52.产品成分simnal(t)nfnacaops含量%9.0622.822.854.281.362.3833.140.060.02

53.实施例4

54.一次铝灰通过铝灰机处理后变成二次铝灰,成分如下表所示:

55.铝灰组分fnaal(t)noclfesio2

含量%3.983.8465.8212.4911.830.740.181.13

56.将二次铝灰小于5mm以下装入氮化回转炉,氮化回转炉炉容可根据处理量进行设计。将铝灰、活性石灰按照3:1比例混料,装料完成后打开进料端炉门进气阀,同时打开出料端炉门出气阀,将氮化回转炉内气氛置换成氮气气氛,控制进气流量,保证出口端氮气微弱流出。开启氮化炉加热及回转装置,逐步升温至1050℃,保温2小时。

57.通过保温使氟化铝、氟化钠等充分反应及挥发,保证可溶性氟化物的固化,并通过氮化气氛使氧化铝中氮化铝成分均匀,便于后续加工使用,在保温区部分氟化铝、氟化钠挥发后,随同氮气进入钙化吸收塔,氟化钠、氟化铝与吸收液里面的ca+反应生成氟化钙,与吸收液进入沉淀池后形成氟化钙沉淀,沉淀通过刮泥板定期排出,晾晒到水分小于2%后添加粘结剂压制成萤石球,通过烘烤装置处理后按照国家标准装袋。

58.铝灰通过氮化炉处理后,经过冷却后与硅铁合金粉按照2:1进行压球,制成硅锰铝微氮脱氧合金,压球产品烘干后按照使用要求规格装袋;具体成分如下表所示:

59.产品成分simnal(t)nfnacaops含量%29.140.1536.177.381.872.0417.120.0130.01

60.通过以上实施例可以看出,本发明的安全无害化处理铝灰的方法,同时解决铝灰中氮化铝和氟化物无害化问题,从真正意义上实现铝灰的绿色无害化资源化利用。

61.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种铝灰绿色无害化资源化利用的方法,其特征在于:在铝灰机处理后配入氧化钙混匀,并装入氮化回转炉进行处理,固氟的同时均匀氮化铝含量;其步骤如下:1)配料混料:将经过铝灰处理机处理的铝灰不经过冷却,根据后续加工产品不同,按照比例加入活性石灰后,装入氮化回转炉,通氮气置换空气后,调小氮气通入量开启氮化回转炉,铝灰和活性石灰在氮化回转炉中升温并充分混匀;2)去氟固氟:当温度达到1050℃,氟化铝及氟化钠开始与氧化钙反应形成氟化钙,随着温度升高并保持在≧1100℃,上述反应持续进行,并有部分氟化铝及氟化钠挥发,随氮气进入钙化吸收塔;3)均匀氮化铝成分:在加热保温过程中,铝灰与氧化钙持续反应,并随着氮化回转炉不断运转,氮化铝在物料中分布更加均匀,有利于后续物料制造;4)烟气及尘泥处理:为保证挥发的氟化铝、氟化钠排出,加热过程中通过氮气将挥发分带出,进入钙化吸收系统,将氟化铝氟化钠转化成氟化钙,形成沉淀定期排出,晾晒后压制成萤石球产品,上清液循环使用;5)复合功能合金制取:加工后的铝灰可溶氟达到国家排放标准,按照复合功能合金需求,配入硅锰、硅铁其中一种或两种,通过压球工艺压制成产品。2.根据权利要求1所述的一种铝灰绿色无害化资源化利用的方法,其特征在于:所述方法适用于电解铝过程产生的所有铝灰。3.根据权利要求1所述的一种铝灰绿色无害化资源化利用的方法,其特征在于:所述铝灰在氮化回转炉配料时,铝灰与活性石灰比例≦4。4.根据权利要求1所述的一种铝灰绿色无害化资源化利用的方法,其特征在于:所述氮化回转炉在加热及保温过程过中氮化气氛流量不大于20m3/h。5.根据权利要求1所述的一种铝灰绿色无害化资源化利用的方法,其特征在于:所述氮化回转炉尾气与钙化吸收塔相连,使用的吸收液为氯化钙饱和溶液,进行定期溶质保证氯化钙浓度。

技术总结

本发明公开了一种固废利用技术领域,尤其涉及一种铝灰绿色无害化资源化利用的方法,适用于电解铝过程产生的铝灰,在铝灰处理过程中,根据铝灰成分、处理后用途、加工产品技术要求等参数,在铝灰机处理后配入适量氧化钙混匀,并装入氮化回转炉进行处理,实现可溶氟化物的转化及去除,实现铝灰中氟化物及氮化物的无害化,加工后的产物生产的产品用于其他行业,能够产生明显的经济效益,对于提升铝业绿色发展具有明显的现实意义。色发展具有明显的现实意义。色发展具有明显的现实意义。

技术开发人、权利持有人:魏国立 朱青德 胡绍岩 丁万武 杨成亮 段中波 陈亚团